b.ypar

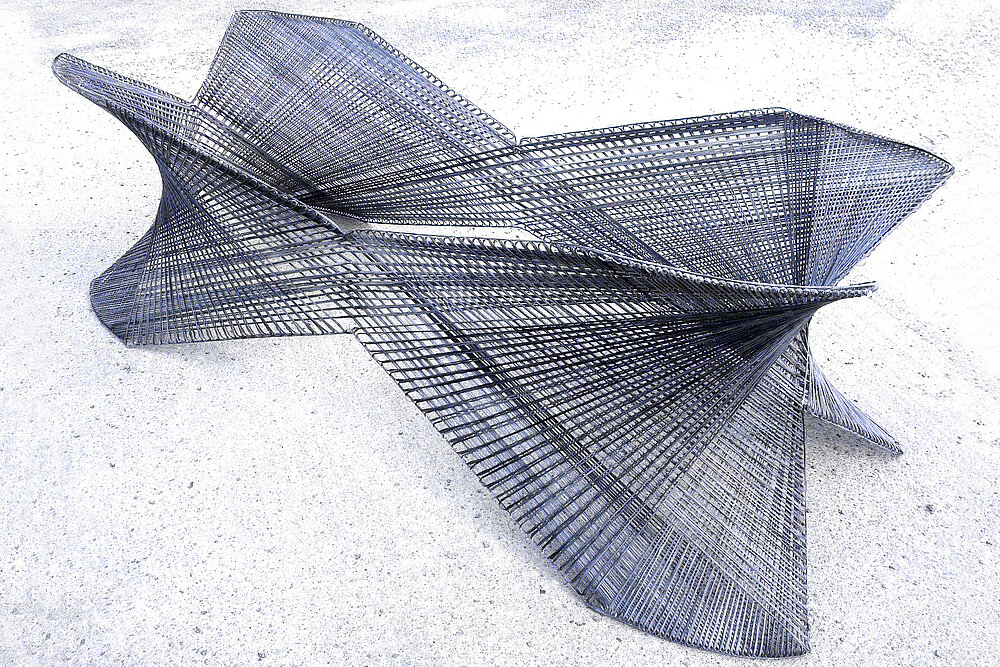

Der Tisch aus Basaltfasern

Der Tisch b.ypar ist in seiner Formgebung und seinem Namen ein Verbund von Basalt + Hypar, also von Material und Tragwerk. Als Leichtbaukonstruktion aus basaltfaserverstärktem Kunststoff dient der Prototyp der digitalen Formfindung und dem innovativen, technologisch exakten und zugleich handwerklichen Herstellungsverfahren.

Formgebung

Krümmung ist eines der grundlegenden Bauprinzipien der Natur, welches man beispielsweise in menschlichen Schädelknochen, Gehäusen von Schnecken oder auch jeglichen Arten von Vogeleiern wiederfindet. Mit einem Minimum an Material wird ein maximaler Schutzeffekt erzeugt bzw. im technischen Sinne eine hohe Tragqualität bzw. Robustheit erreicht.

Im Gegensatz zu den in natürlichen Prozessen gebildeten Schalen stellt die großflächige Realisierung gekrümmter Flächen in der Technik und speziell der Bautechnik bis heute eine enorme technologische Herausforderung dar. Das b.ypar-Projekt markiert einen Ansatz zur intelligenten Anwendung eines hoch leistungsfähigen Werkstoffs im Kontext einer gekrümmten Flächenform und eines vergleichsweise einfachen handwerklichen Herstellungsverfahrens.

Eine Hypar- bzw. Sattelfläche beschreibt im geometrischen Sinne eine gegensinnig gekrümmte Geometrie. Diese weist die Besonderheit auf, dass sie nur aus sogenannten geraden Erzeugenden gebildet wird. In dieser Eigenschaft liegt einer der Schlüssel zum Entwurf.

Die Gesamtform des b.ypar resultiert aus der Addition von vier Sattelflächen. Diese berühren sich entlang ihrer geraden Ränder. Durch geschickte Verschneidung der Eckbereiche werden die spitzen Ecken (sog. „Singularitätsbereiche“) eliminiert und die Beanspruchungen im Fasergelege signifikant reduziert.

Material

Hochleistungswerkstoffe faszinieren und versprechen durch ihre besonderen Eigenschaften materialeffiziente und leichte Konstruktionen. Insbesondere faserverstärkte Kunststoffe überzeugen durch den Verbund von lastabtragenden Fasern wie Carbon, Glas oder Basalt und formgebender Harzmatrix. Basaltfasern z.B. werden aus einer Schmelze des gleichnamigen Gesteins hergestellt und weisen eine fast 10-fache (Zug-)Festigkeit im Vergleich zu Baustahl (S355) auf. Sie sind in ihrer Leistungsfähigkeit vergleichbar mit den Kohlenstofffasern, jedoch preislich deutlich geringer, was den Werkstoff wirtschaftlich sehr interessant macht.

Umsetzung

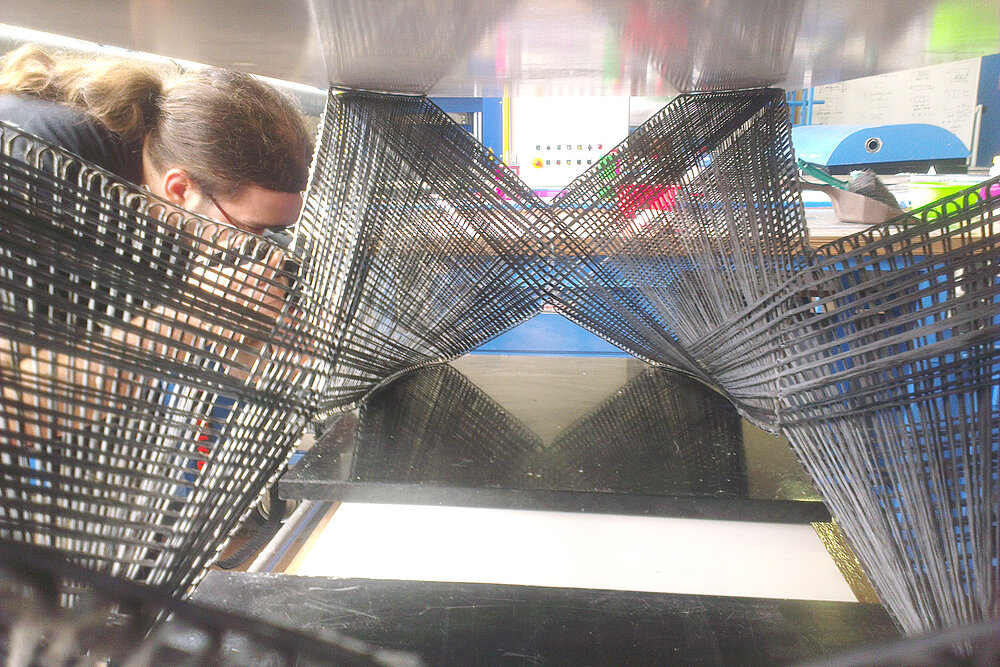

Die primär zugfesten Basaltfasern werden zunächst durch ein flüssiges Spezial-Kunststoff-Bad gezogen und anschließend zwischen je zwei „Kämmen“ gespannt, die entlang der geraden Kanten einer formgebenden Hilfskonstruktion befestigt sind. Im Ergebnis bilden sie eine diskontinuierliche, räumlich gekrümmte Gitterstruktur ab. Das Kunststoffharz härtet aus, das heißt es verfestigt sich unter Lufteinwirkung und fixiert die Fasern somit dauerhaft. Nach dem Entfernen der Hilfskonstruktion ist die Gesamtstruktur tragfähig. Das Gewicht des auf den Fotos dargestellten Prototypen beträgt zirka 1,4 kg.

Realisiert werden konnte das Projekt durch fachliche und materielle Unterstützung des SKZ aus Halle/ Saale.

Ausstellung

Das Projekt wurde im Rahmen der vom Verband Deutscher Industriedesigner (VDID) kuratierten Ausstellung „Evolution of New Design“ auf den Designers' Open 2014 präsentiert.

Projektbeteiligte

Bearbeiter: Bruno Hoffmann

Betreuer: Prof. Dr.-Ing. Alexander Stahr