FreiFormFuge (fhoch3)

Entwicklung einer Fügekonstruktion für segmentierte Freiformschalen aus zementgebundenen Werkstoffen

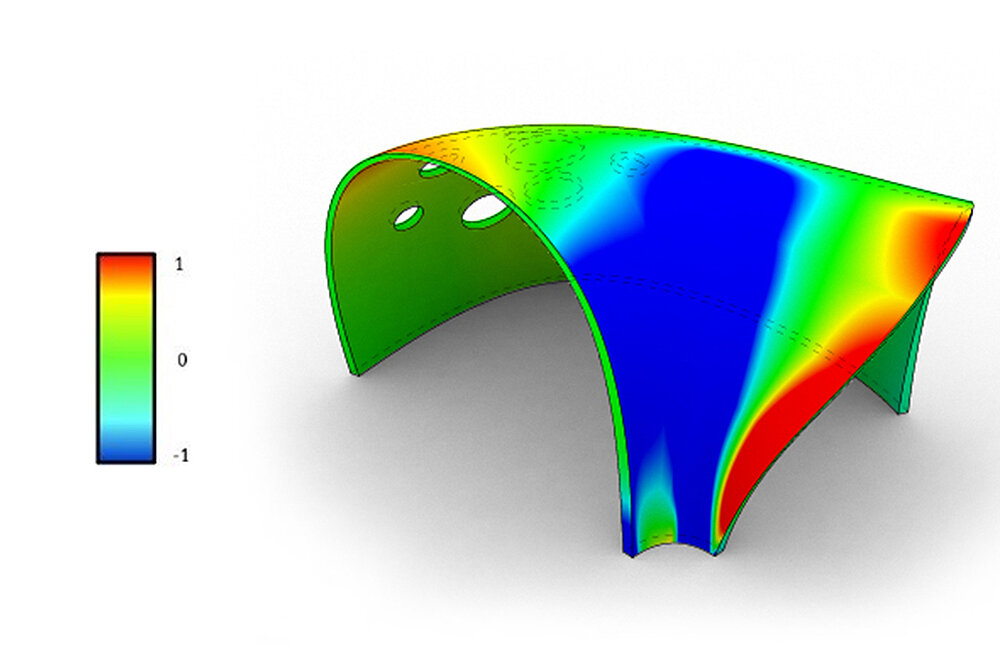

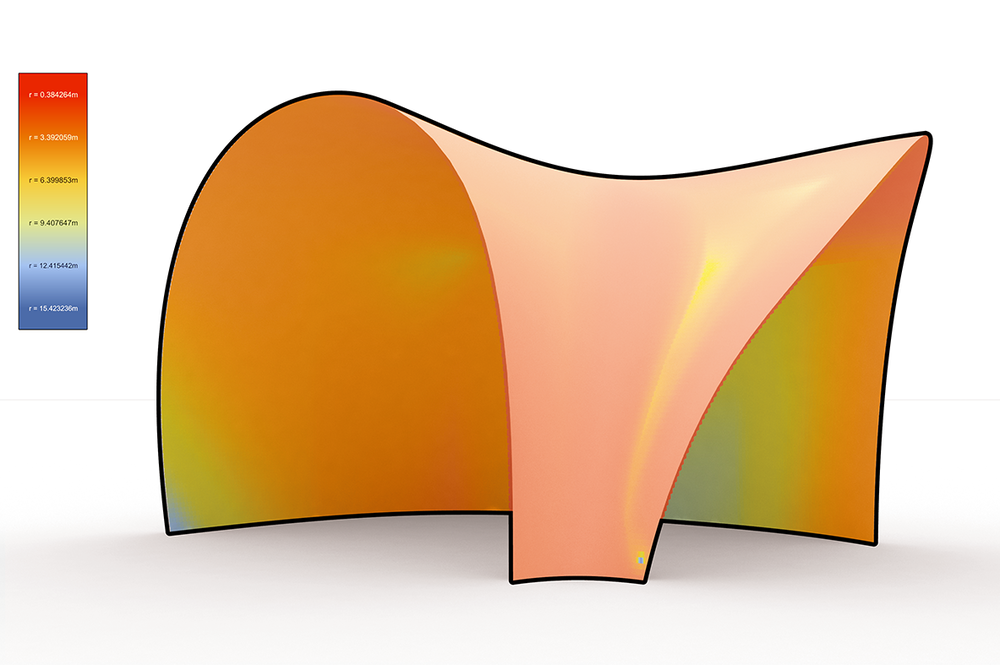

Im Kontext des enormen Ressourcenverbrauchs im Bau rücken gekrümmte Konstruktionen zunehmend stärker in den Fokus des Interesses von Architekten und Ingenieuren. Sie zeichnen sich durch eine hohe Tragqualität bei deutlich geringerem Materialeinsatz aus. Ein gebräuchlicher und schon vielfach erprobter, konstruktiver Ansatz zur baulichen Realisierung basiert auf der Verwendung von Beton bzw. Stahlbeton. Die meisten Bau- und Montagestrategien unter Verwendung des bildsamen Werkstoffs sind jedoch unwirtschaftlich und können vor dem Hintergrund des gesamtgesellschaftlichen Strebens nach nachhaltigen Konzepten nicht überzeugen.

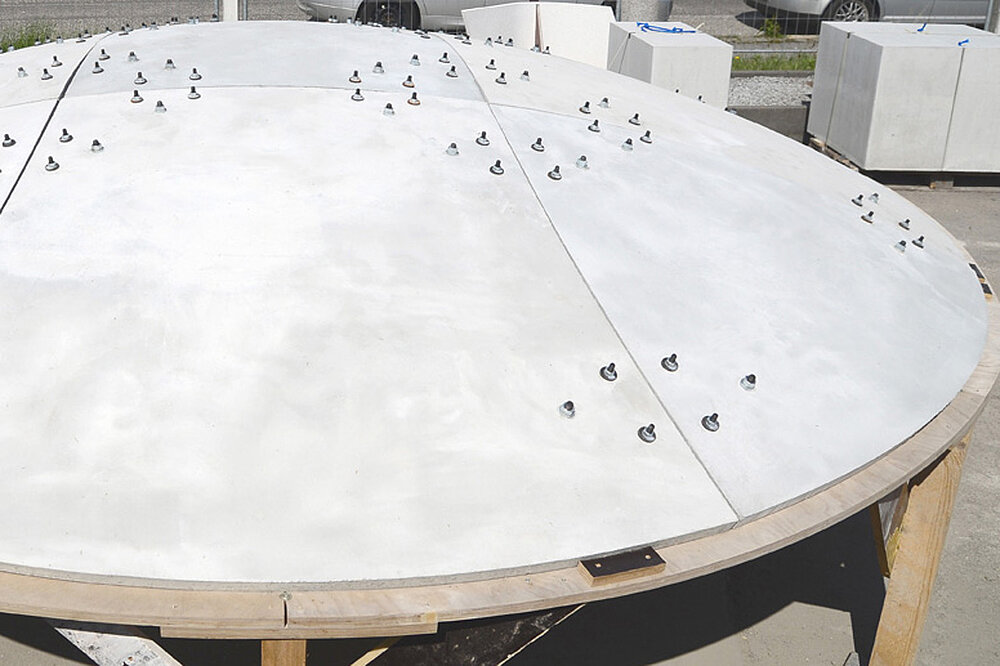

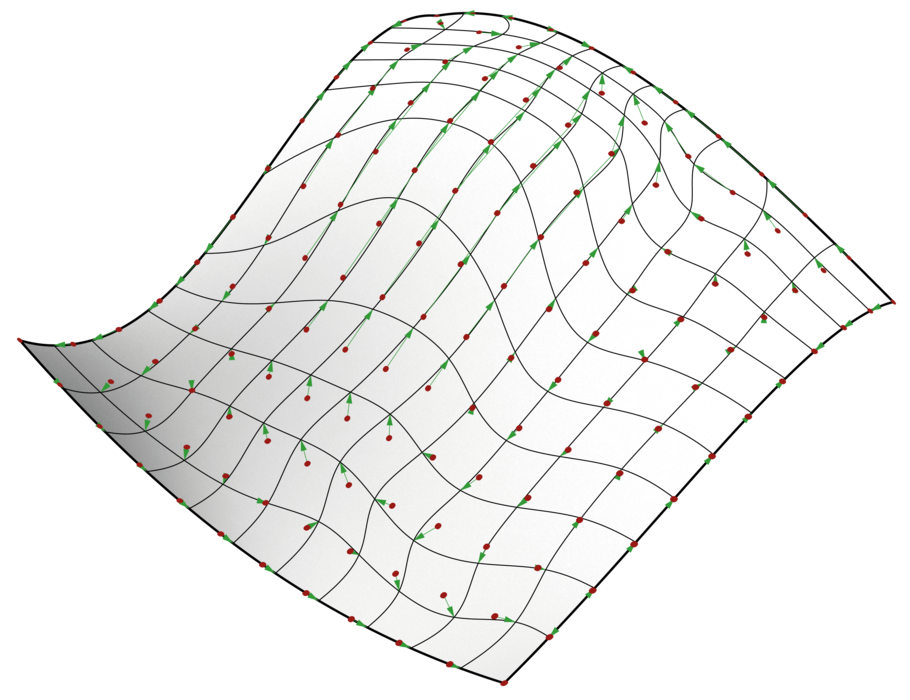

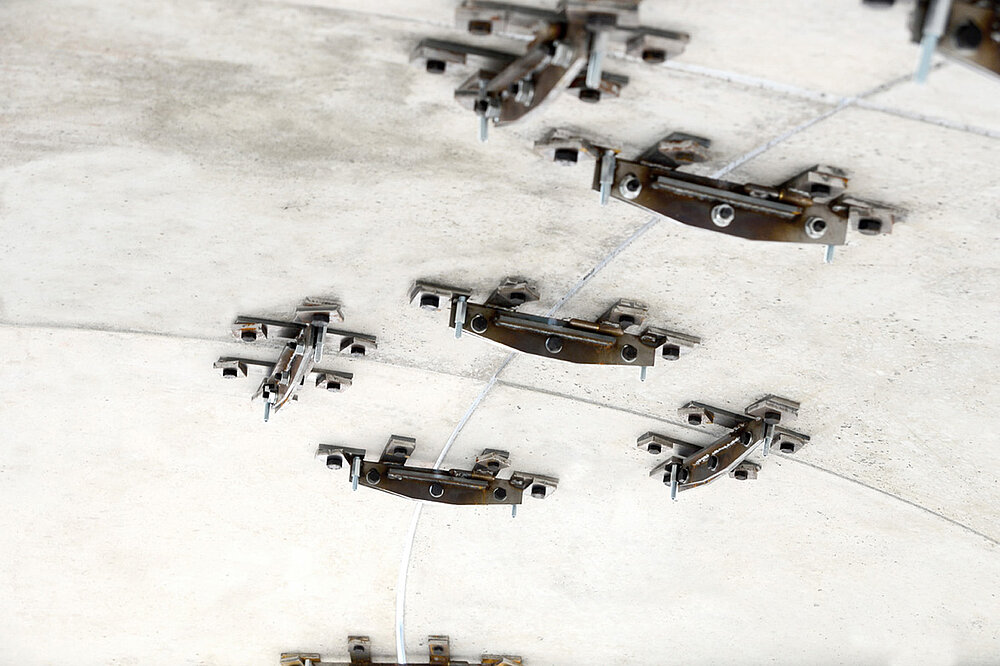

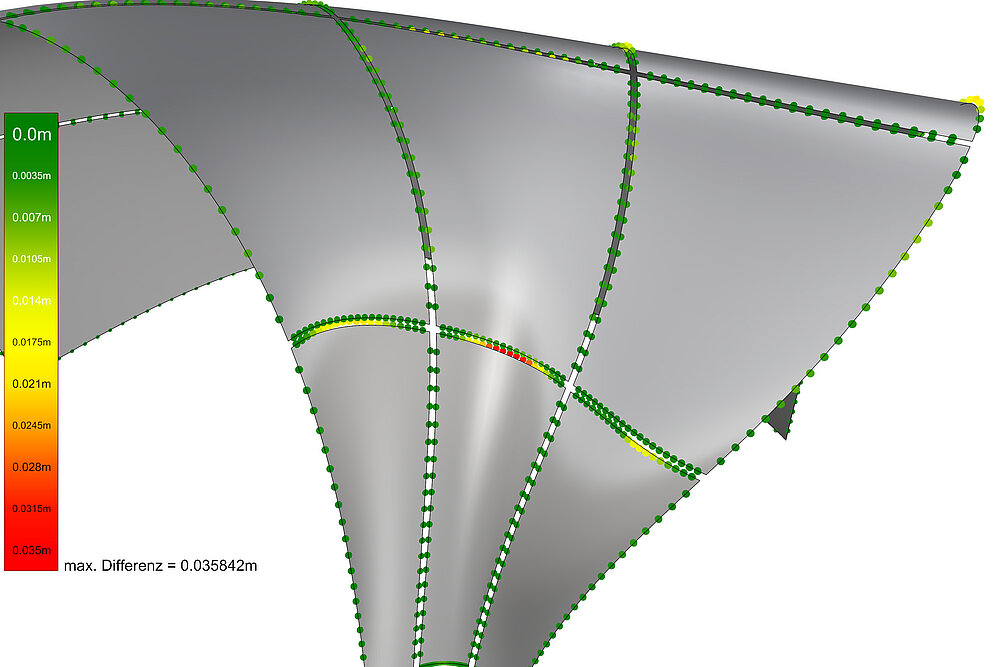

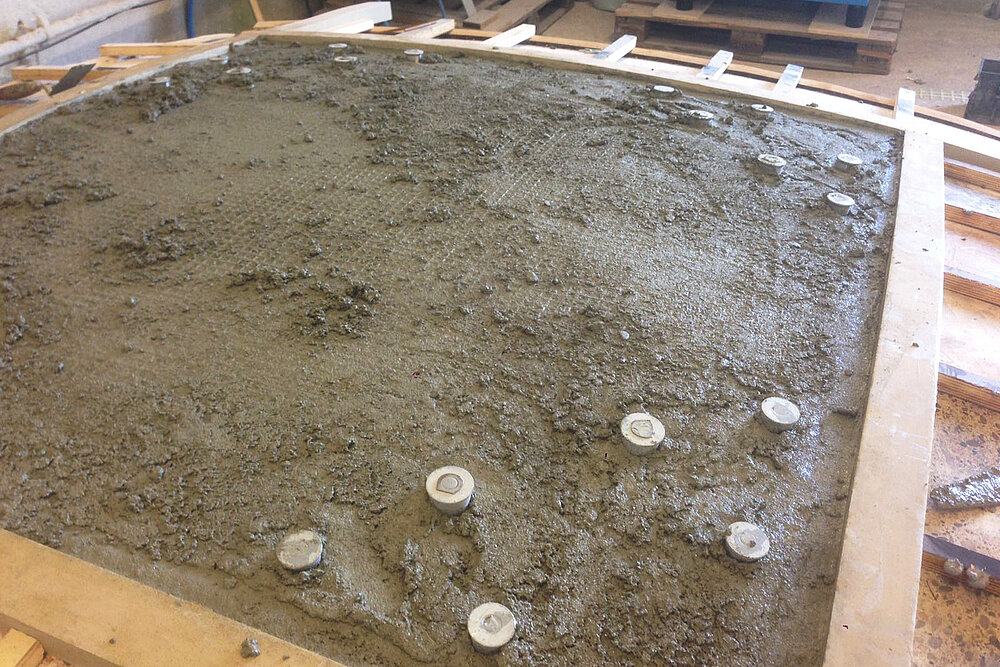

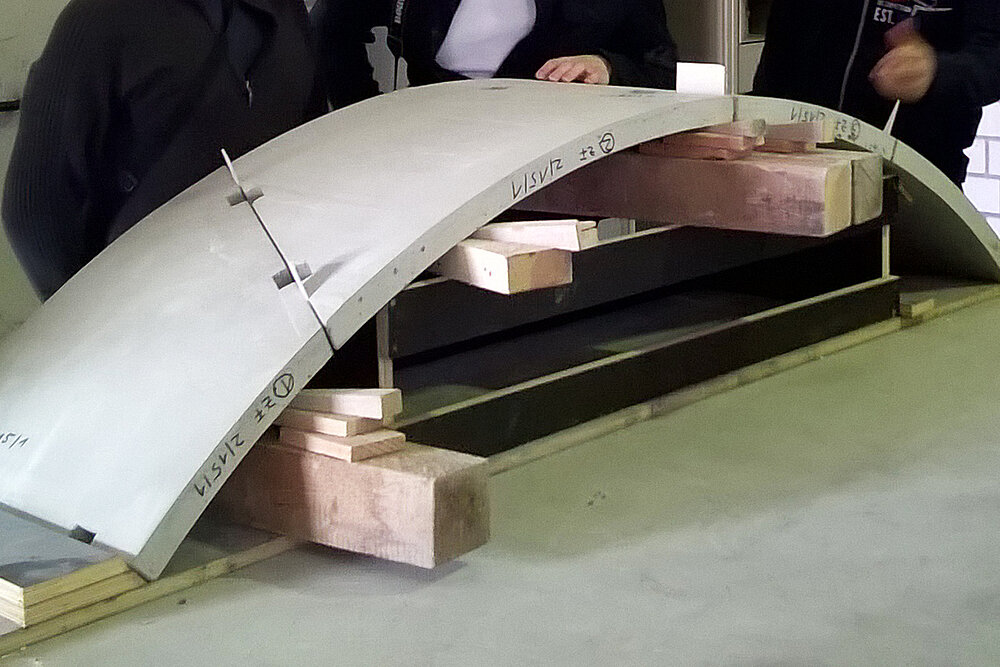

Ziel des Projekts fhoch3 war es daher, die Betonschalenbauweise durch Reduzierung von Schalungsaufwand, Abstützungen sowie Logistik auf wirtschaftlicher und nachhaltiger Ebene signifikant zu verbessern. Zu diesem Zweck wurde eine allgemein anwendbare, digital-parametrische Strategie entwickelt, bei der die geplante Betonschale in tragwerksoptimierte, vorfertigbare, transportable und kraftschlüssig miteinander montierbare Einzelsegmente zerlegt wird. Diese werden unter Werkstattbedingungen vorgefertigt und auf der Baustelle zu einer „verlorenen Schalung“ gefügt. Durch eine Aufbetonschicht entfaltet die gekrümmte Konstruktion letztendlich ihre räumliche Tragwirkung.