FreiFormFuge (fhoch3)

Entwicklung einer Fügekonstruktion für segmentierte Freiformschalen aus zementgebundenen Werkstoffen

Im Kontext des enormen Ressourcenverbrauchs im Bau rücken gekrümmte Konstruktionen zunehmend stärker in den Fokus des Interesses von Architekten und Ingenieuren. Sie zeichnen sich durch eine hohe Tragqualität bei deutlich geringerem Materialeinsatz aus. Ein gebräuchlicher und schon vielfach erprobter, konstruktiver Ansatz zur baulichen Realisierung basiert auf der Verwendung von Beton bzw. Stahlbeton. Die meisten Bau- und Montagestrategien unter Verwendung des bildsamen Werkstoffs sind jedoch unwirtschaftlich und können vor dem Hintergrund des gesamtgesellschaftlichen Strebens nach nachhaltigen Konzepten nicht überzeugen.

Ziel des Projekts fhoch3 war es daher, die Betonschalenbauweise durch Reduzierung von Schalungsaufwand, Abstützungen sowie Logistik auf wirtschaftlicher und nachhaltiger Ebene signifikant zu verbessern. Zu diesem Zweck wurde eine allgemein anwendbare, digital-parametrische Strategie entwickelt, bei der die geplante Betonschale in tragwerksoptimierte, vorfertigbare, transportable und kraftschlüssig miteinander montierbare Einzelsegmente zerlegt wird. Diese werden unter Werkstattbedingungen vorgefertigt und auf der Baustelle zu einer „verlorenen Schalung“ gefügt. Durch eine Aufbetonschicht entfaltet die gekrümmte Konstruktion letztendlich ihre räumliche Tragwirkung.

Ressourceneffizienz in der Bauindustrie

Beton ist der alles dominierende Massenbaustoff der Industrialisierung. Er zeichnet sich insbesondere durch seine Formbarkeit, Festigkeit und Dauerhaftigkeit aus. Für seine Herstellung braucht es große Mengen an Zuschlagstoffen (Kies und Sand) sowie Bindemittel (Zement). Vor dem Hintergrund einer Produktion von einem Kubikmeter Beton pro Kopf der Weltbevölkerung pro Jahr werden sowohl der Kohlendioxid-Ausstoß bei der Zementherstellung als auch der gigantische Verbrauch an mineralischen Ressourcen zunehmend zum Problem.

Um den gesellschaftlichen Forderungen nach Ressourcenschonung und Nachhaltigkeit auch in der Architektur gerecht zu werden, müssen bautechnische Lösungen zur Reduktion des Betonverbrauchs gefunden werden. Eine Möglichkeit ist die Herstellung materialeffizienterer Strukturen. Beanspruchungsaffin gekrümmte Schalentragwerke ermöglichen aufgrund ihrer hocheffizienten, räumlichen Tragwirkung bzw. Lastabtragung einen deutlich niedrigeren Materialverbrauch als „konventionell-orthogonale“ Konstruktionen und beinhalten so einen nachhaltigen Lösungsansatz für das Bauen mit Beton.

Herausforderungen für das FLEX.team

Kernidee des Forschungsprojekts fhoch3 war das Übertragen des für ebene Bauteile als „Filigran-Decke“ bekannte Prinzip der Herstellung von Halbfertigteilen auf doppelt gekrümmte Bauteile. Zu diesem Zweck wurde bei FLEX ein Konzept entwickelt, welches den Ansatz der Vorfertigung von Elementen unter Werkstattbedingungen in den räumlichen Zusammenhang erweitert. Die entstehende Primärschale besteht dementsprechend aus segmentierten, nicht orthogonal berandeten und im Werk vorgefertigten Faserbetonelementen. Auf der Baustelle werden diese mit „trockener Fuge“ und ohne direkten Kontakt der Elemente montiert. Eine vor Ort aufzubringende Aufbetonschicht, inklusive einer entsprechenden Bewehrung, vervollständigt die Konstruktion als Sekundärschale. Der konstruktiven Verbund der Elemente durch das Aushärten des Betons sichert schlussendlich ihr statisches Zusammenwirken.

Flächenteilung

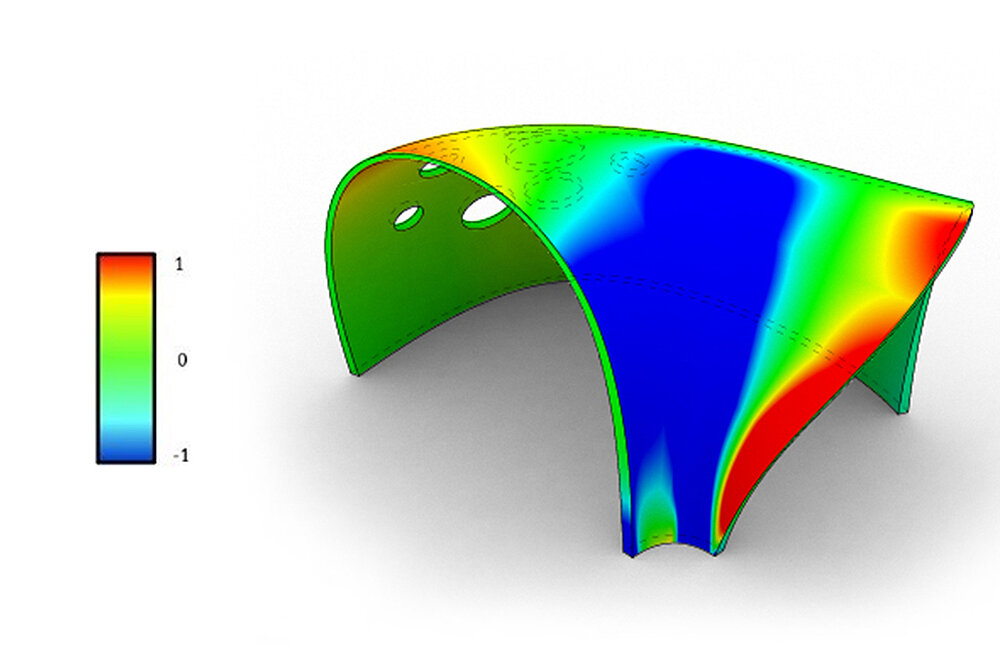

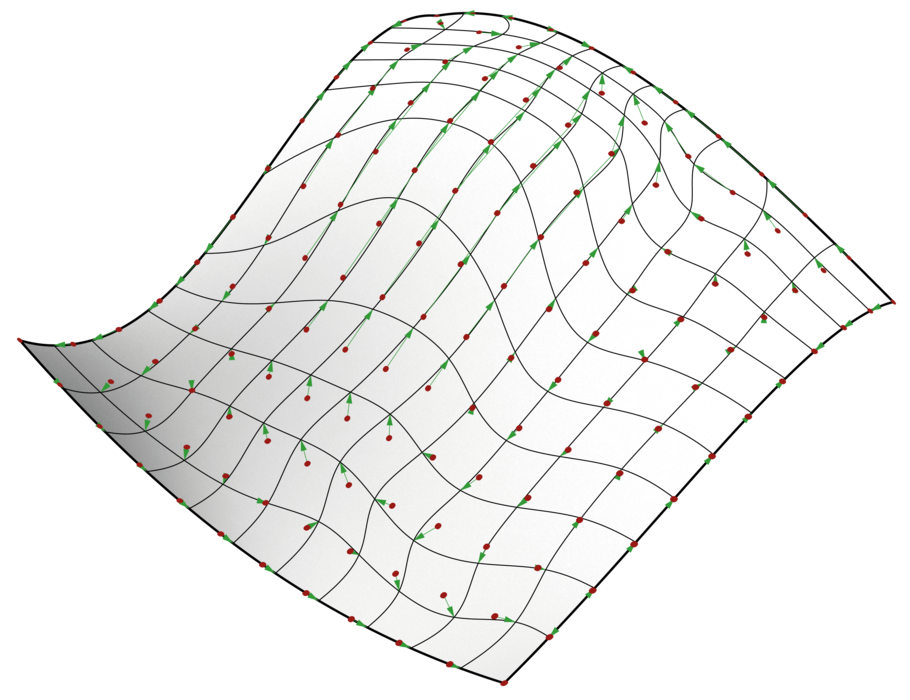

Die Segmentierung der geometrisch komplexen Schalentragwerke war eine besonders anspruchsvolle Aufgabe im Projekt. Es mussten zahlreiche konstruktive und montagetechnische Bedingungen berücksichtigt werden, insbesondere um eine kollisionsfreie Fügung zu ermöglichen. Die in fhoch3 entwickelte Strategie ist auf jede mögliche Schalengeometrie anwendbar. Das belastungsaffine Teilungskonzept wurde prototypisch in einer digital-parametrischen Definition umgesetzt.

Local-Estimated-Curvature

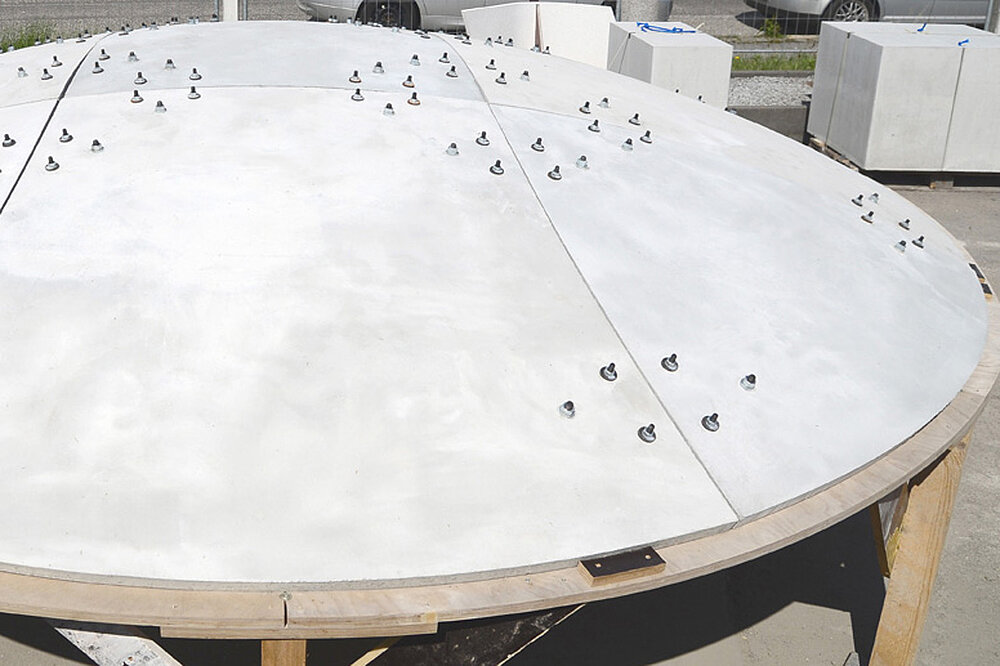

Zum Zwecke der Segmentierung wurden unterschiedliche Geometrien von ebenen über einfach gekrümmte bis hin zu doppelt gekrümmten Formen analysiert und ausgewertet. Aufgrund der im vorliegenden Kontext nur bedingt brauchbaren Aussagekraft konventioneller Krümmungswerte war eine parametrische Analyse bzw. Bearbeitung beliebiger Strukturgeometrien zunächst nur bedingt möglich.

Zur Lösung dieses Problems wurde daher im Rahmen des Projekts ein neuartiger Modellansatz entwickelt. Mit der so genannten Local-Estimated-Curvature (kurz: LEC) können komplexe Krümmungen lokal anhand eines definierten Untersuchungsbereichs und der dazugehörigen Schalensegmenthöhe der lokalen Krümmungskugel gemessen werden. Dabei entsteht einen Krümmungswert, mit dem man leicht verständlich den Bogenstich einer gekrümmten Geometrie darstellen kann.

Die LEC-Werte lieferten die Grundlage für die Entwicklung einer adaptiven, krümmungsbasierten Segmentierung. Dazu wurde die Gesamtgeometrie der Schale unter Berücksichtigung lokaler Krümmungseigenschaften sowie logistischer Beschränkungen in freigeformte Elemente mit doppelt gekrümmten Kanten zerteilt. Aufgrund der parametrischen Eigenschaften des Werkzeugs sind variable Segmentabmessungen möglich, deren Seitenlängen jedoch auf maximale Transportgrößen von 2,50 x 2,50 m beschränkt sind.

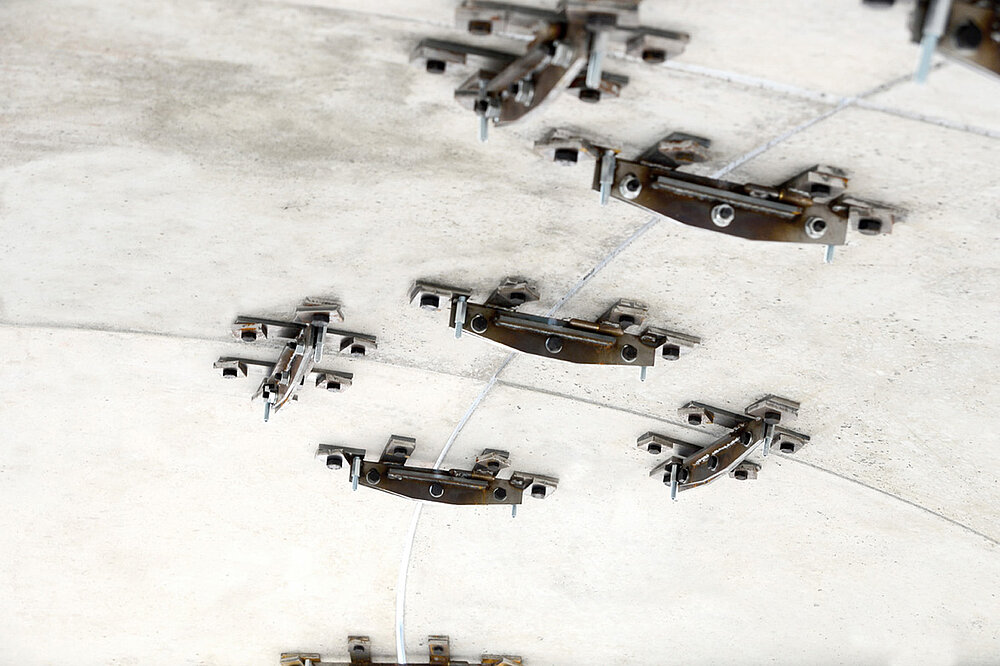

Doppelkreuzverbinder

Zur Fügung der dünnwandigen Halbfertigteile wurde vom Projektpartner Köber-Plan ein adaptives Verbindungselement aus Stahl entworfen. Dieser sogenannte Doppelkreuzverbinder (kurz: DKV) wird luftseitig an einbetonierten Hülsen in den Segmenten der Primärschale verschraubt. Dort verbleibt er bis zum Aushärten der Aufbetonschicht, kann dann abgenommen und schließlich wiederverwendet werden.

Der DKV befindet sich nicht in einer Ebene mit der Primärschale, sondern ist aus der Fläche ausgelagert. Deswegen ist die Fügung auch für sehr dünne Segmente geeignet. Mit Hilfe von drei Ankerpunkten in jedem Segment wird eine Lastverteilung erreicht, die so mit untersuchten punktuellen Verbindern am Segmentrand nicht möglich ist. Diese Kräfteverteilung ist besonders vor dem Hintergrund der unvermeidlichen Biegebeanspruchung der Primärschale von großem Vorteil.

Darüber hinaus ist der DKV aufgrund seiner Bauart in der Lage, große Toleranzen zwängungsfrei auszugleichen und verhindert so eine mögliche Überlastung der Gesamtstruktur. Dies ist unverzichtbar, um Herstellungstoleranzen des Betonbaus zwischen benachbarten Segmenten und in der gesamten Primärschale ausgleichen zu können.

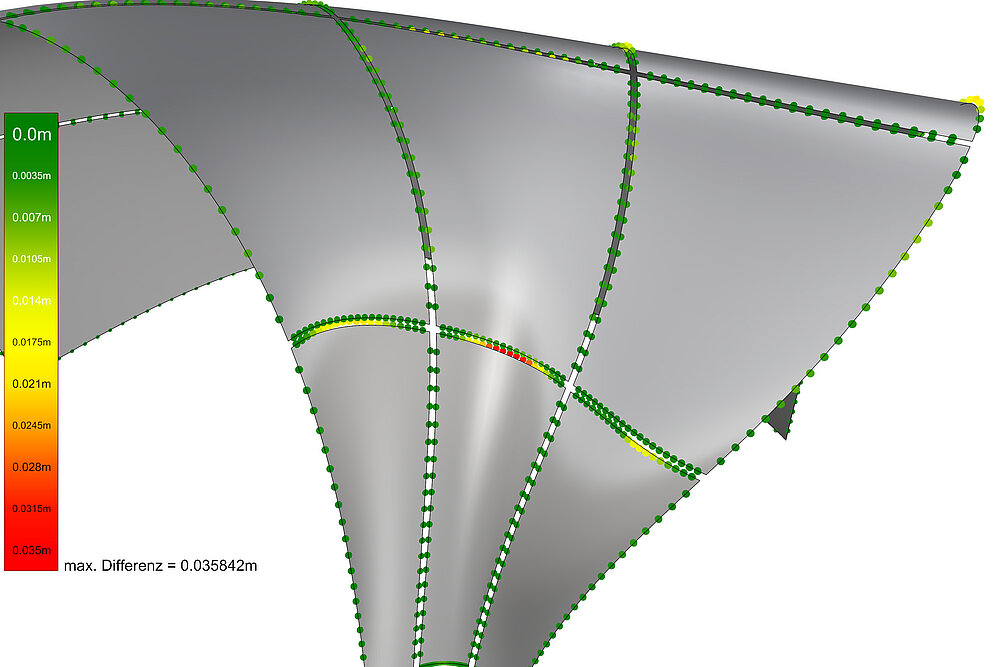

Parametrisches Modell

Um das fhoch3-Konzept auch zeiteffizient auf verschiedenste Schalenformen der Segmente anwenden zu können, bedarf es einer parametrischen Arbeitssequenz. Eigens für das Projekt wurden dafür digitale Schnittstellen entwickelt, die einen bidirektionalen Datenaustausch zwischen Architekten, Tragwerksplanern und Fertigteilbauern gewährleisten. Diese sichern die für geometrisch komplexe Bauteile unbedingt notwendige Konsistenz von CAD-, Berechnungs- und Fertigungsdaten. Mittels dieser Schnittstellen können die Geometrie-Basisdaten problemlos in CAD-Software und in das parametrische Modell übertragen werden. Außerdem ermöglicht eine speziell für fhoch3 entwickelte, COM-basierte Schnittstelle den Datenaustausch mit FE-Software. Mit Hilfe dieser können Tragwerksberechnung und -analysen durchgeführt und in das 3D-Modell zurückgeführt werden, auf deren Grundlage eventuell nötige Anpassungen der Basisgeometrie vorgenommen werden können.

Auf diese Weise entsteht durch die im Forschungsprojekt entwickelte Methodik ein teilautomatisches, parametrisches, auf jede Schalengeometrie übertragbares Modell, das Informationen zu Fertigungs-, Konstruktions- und Tragwerksdaten sowie Montagesimulationen liefert.

Effiziente, baupraktisch anwendbare Lösung

Die Aufteilung der Freiformschale in zwei Ebenen ermöglicht eine industrielle Vorfertigung der einzelnen Segmente. Diese zeichnen sich durch hochwertige Oberflächenqualitäten auf der Ansichtsseite sowie hohe Festig- und Dichtigkeiten aus und gewährleisten so eine große Widerstandsfähigkeit gegenüber äußeren Einflüssen. Aufgrund der dünnwandigen Segmentränder sind sie dennoch vergleichsweise leicht und deswegen gut für den Transport geeignet. Die Elemente können mittels DKV kollisionsfrei gefügt und bauzeitlich verbunden werden. Im Anschluss an die Fügung sichert die Sekundärschale als zementgebundene, dichte Hülle die endgültige Tragwirkung und Stabilität der Konstruktion. Auf diese Weise kann der Betonverbrauch im Vergleich zu überwiegend biegebeanspruchten Konstruktionen drastisch gesenkt und eine deutliche Reduktion der Montagezeit und des Montageaufwandes erreicht werden.

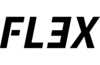

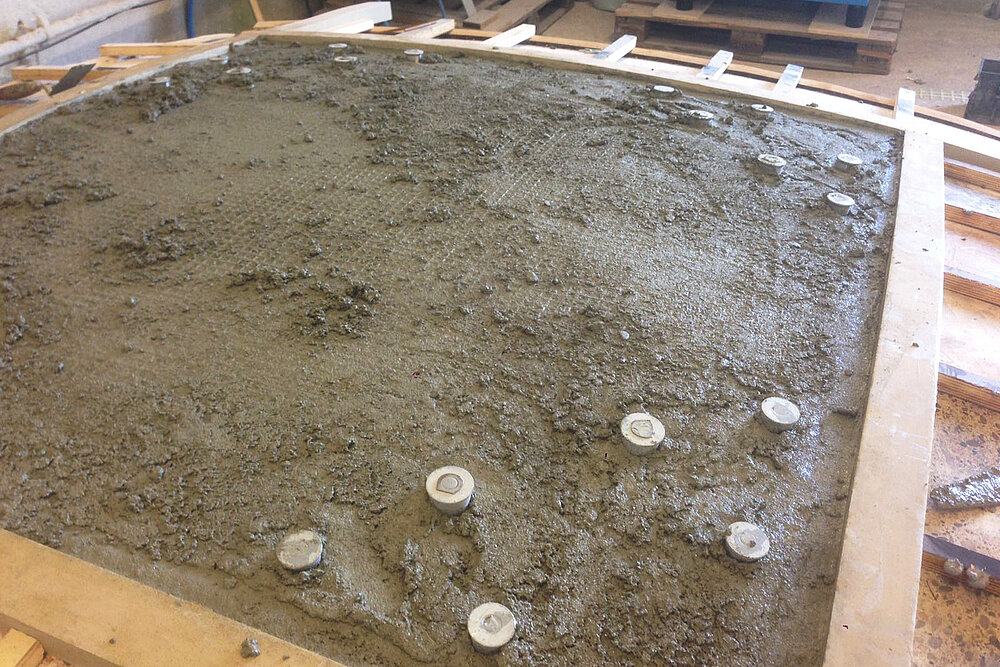

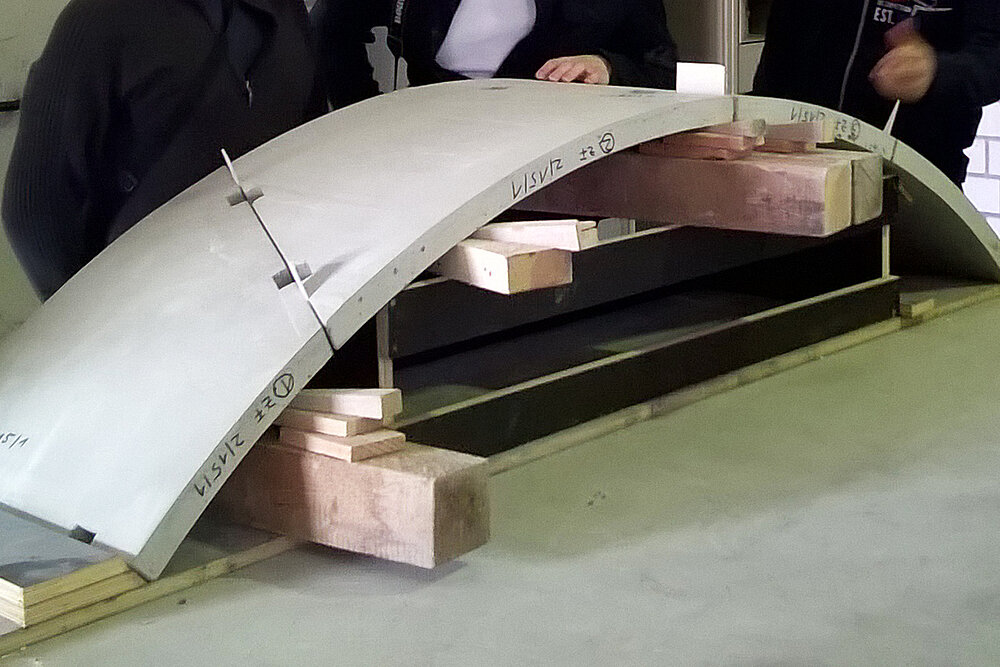

Prototyp

Die entwickelte Strategie wurde nach Abschluss aller Optimierungsprozesse an einem Demonstrator erprobt. Der Prototyp wurde aus einer Kugelkalottegeometrie mit einem Durchmesser von 4,50 Meter und einer Pfeilhöhe von nur 60 cm entwickelt. Die vorgefertigten faserbewehrten Segmente hatten dabei eine Dicke von lediglich 45 mm! So konnte praktisch bestätigt werden, dass die im Forschungsprojekt entwickelte Vorgehensweise eine baupraktisch anwendbare Lösung ist, um Tragwerke aus Freiformschalen ressourcenschonend, wirtschaftlich und gemäß moderner Nutzeranforderungen bauen zu können.

Keywords: Beton, Faserverstärkter Beton, Doppelte Krümmung, Segmentierung, FE-Schnittstelle, Parametrisches Modell, Geometrieanalyse, geometriebasierte Teilung, gekrümmte Kanten, Prototyp, Versuche, Verbindungsmittel, Schale, Schalung, Digitalisierung

Zurück zum Anfang