IDSMBKS | Interlocking Dowel System Machbarkeitsstudie

Innovative Holz-Holz Verbindung für materialsparende Holztafelelemente

Das Interlocking Dowel System (IDS) ist ein neuartiges, monomaterielles und ressourcensparendes Wandbausystem, auf dessen Basis sich der Materialverbrauch gegenüber etablierten Verfahren in Holzbauweise substanziell reduzieren lässt. Da es anders als der Holzrahmenbau auf massive Hölzer im Kern der Konstruktion verzichtet, verbessern sich seine Schall- und Wärmedämmfähigkeiten. Um dennoch den Lastabtrag zu ermöglichen, werden außenseitig parallel zueinander ausgerichtete, flächige Holzwerkstoffplatten mit Hilfe schiefwinklig verschränkt ausgerichteter, zylindrischer Holz-Dübel verbunden und statisch aktiviert. Das System zeichnet sich konstruktiv zudem dadurch aus, dass es in der „Grundkonfiguration“ nur aus zwei Elementen (Holzwerkstoffplatten und Dübeln) besteht. Durch die Entwicklung formschlüssiger Steckverbindungen mit Hilfe einer lastaffinen Dübelverteilung wird ein wesentlicher Schritt getan, um metallische Verbindungsmittel in größerem Umfang aus dem konventionellen Holztafelbau zu eliminieren und gleichsam die Fertigung zu beschleunigen. IDS-Elemente basieren nahezu vollständig auf Holz und sind daher sortenrein trennbar und recyclingfähig.

Das Ziel des Projektes IDSMBKS war die Generierung wissenschaftlicher Erkenntnisse zur Herstellbarkeit und Praxistauglichkeit der innovativen Holztafelbauweise. Trotz umfangreicher Recherche und vorangegangen Studien zur Leistungsfähigkeit und Effizienz des Systems war es zuvor noch nicht möglich eine zuverlässige Prognose bezüglich der Anwendungstauglichkeit der Bauweise zu erzeugen. Das Technology Readyness Level der erforschten Inhalte befand sich zuvor noch auf der Stufe 2 (Beschreibung der Anwendung einer Technologie) und sollte hier auf Stufe 4 (Versuchsaufbau im Labor) gehoben werden. Das angestrebte Projekt konnte diese Lücke schließen und interessierte Unternehmen konnten somit zu einer Teilnahme in anschließenden vollumfänglichen Projekten bewegt werden.

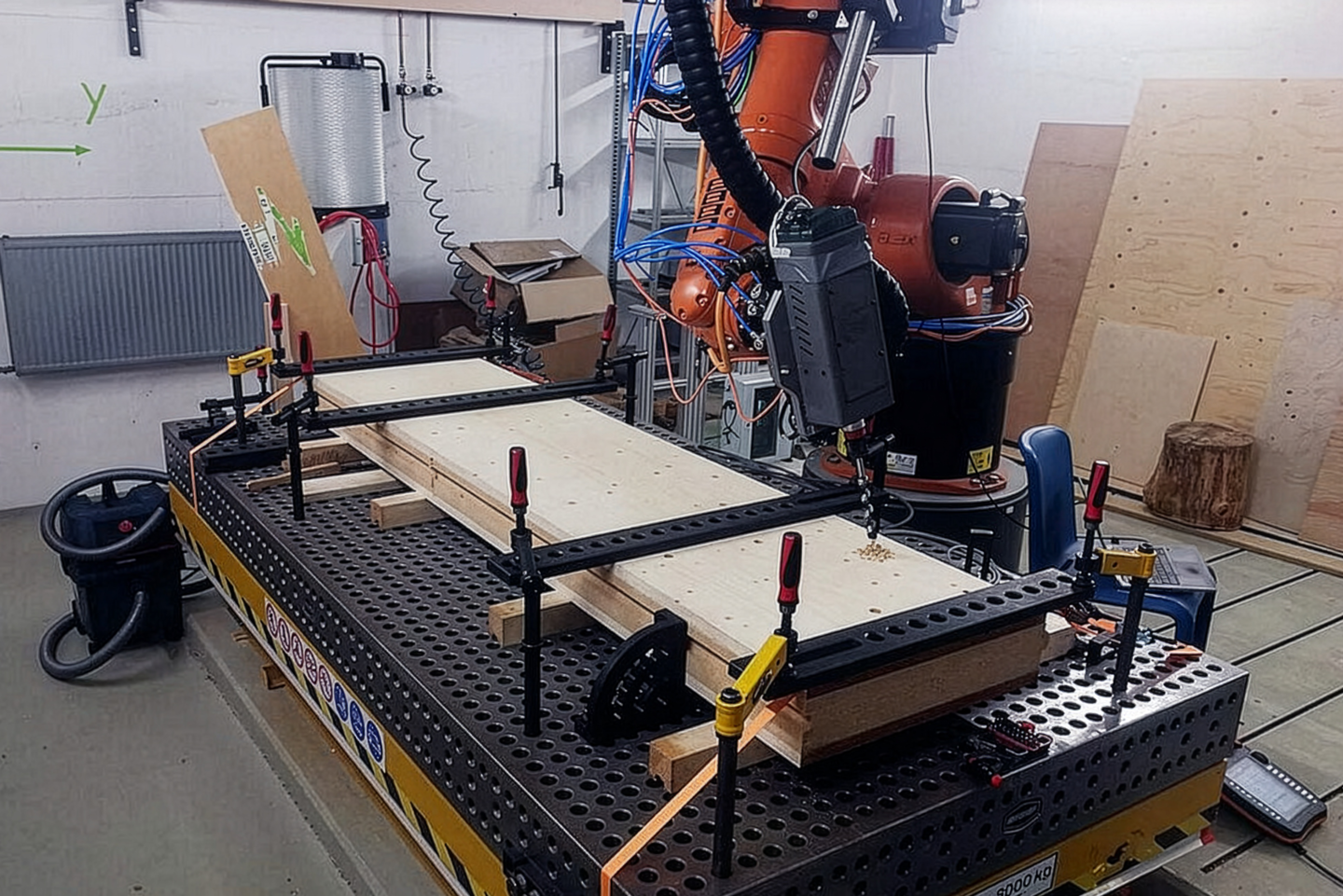

Um die Herstellbarkeit von IDS-Wänden in einem vollständig automatisierten, raumsparenden Fertigungsprozess zu validieren wurden in der IDS.Machbarkeitsstudie zahlreiche Fertigungsversuche mit einem Kuka HA60 Industrieroboter durchgeführt. Diese umfassten zunächst schräge Tieflochbohrungen, sowie das mechanische (auf Basis verdichteter Buchenholz-Nägel) und thermische Verankern (unter Ausnutzung des Quell- und Schwindverhaltens verschiedener Laubhölzer) von einzelnen Dübelverbindungen. Anschließend wurden realmaßstäbliche IDS-Wandbauteile hergestellt und dabei die Dauer der notwendigen Fertigungsschritte und Werkzeugwechsel gemessen. Die Ergebnisse der Versuche wurden in hochfrequenten, wiederkehrenden Projekttreffen mit den Praxispartnern diskutiert und auf deren baupraktische Beständigkeit überprüft.

Keywords: Design for Manufacture and Assembly, Formschluss, Ressourceneffizienz, monomaterial timberconstruction

Fakten

Projektleitung

• Prof. Dr.-Ing. Alexander Stahr

Projektmanagement

• Felix Schmidt-Kleespies, M.A.

Bearbeitung

• Felix Schmidt-Kleespies, M.A.

Unterstützende Unternehmen

• Sächsisches Staatsministerium für Regionalentwicklung (heute: SMIL)

• SFK Architekten (PartG mbB)

• Leitner Holzwaren

• BECK Fastening (Raimund Beck KG)

• Tischlerei Weigel GmbH

• SOPREMA GmbH

Fördermittelgeber

Bundesministerium für Ernährung und Landwirtschaft (BMEL)

Projektträger

Fachagentur für Nachwachsende Rohstoffe e. V. (FNR)

Projektlaufzeit

11|2022 - 05|2024

Förderkennzeichen

2222HV027X

Fördersumme

123.645 EUR EUR HTWK Leipzig