SwayingStraws

Hybrides Konstruktionskonzept für Freiformstabwerk

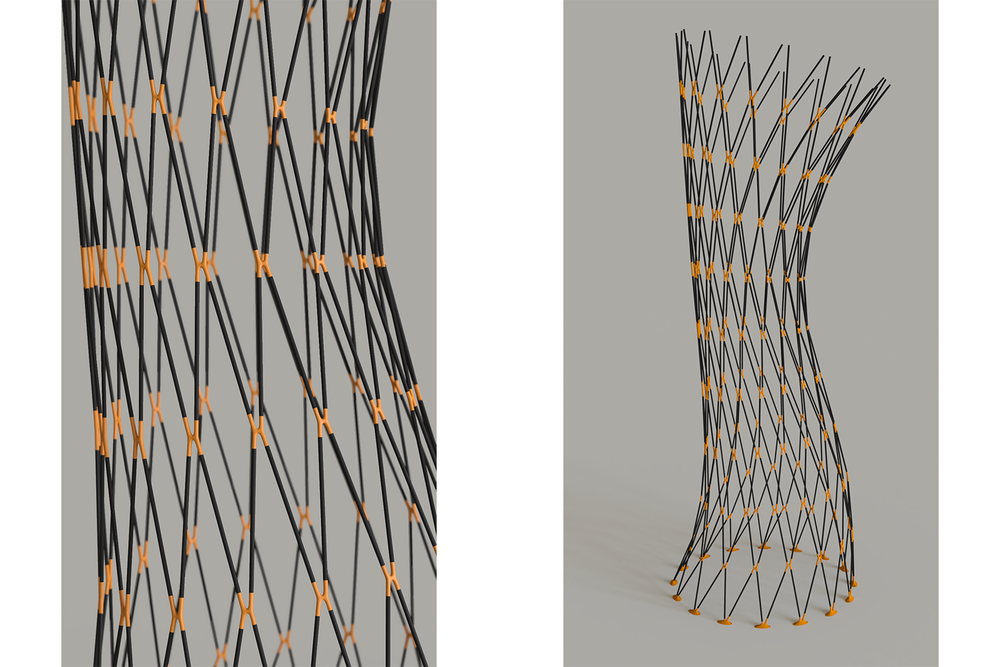

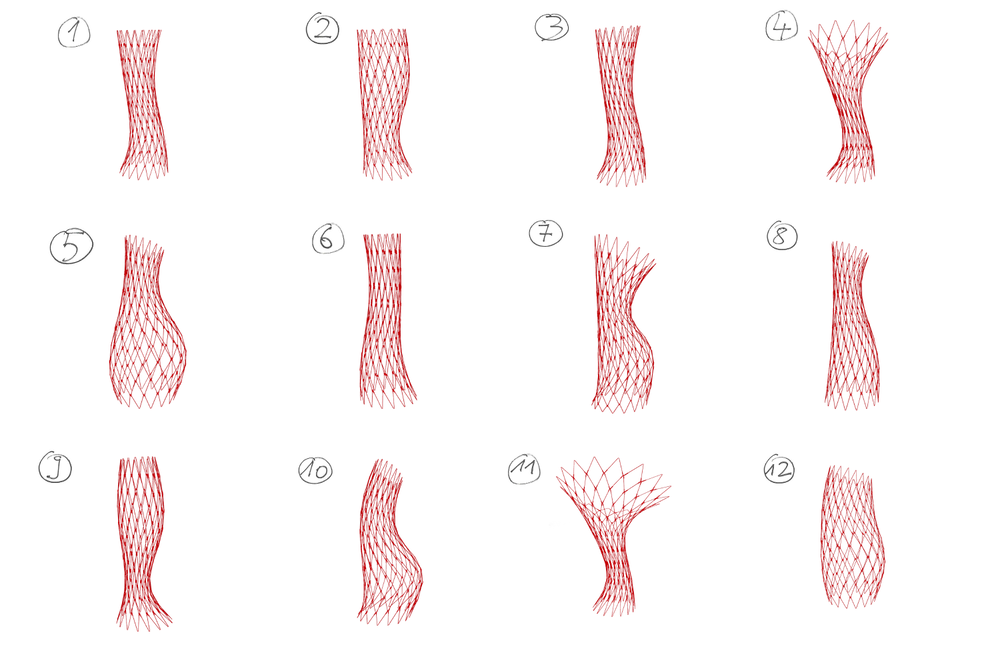

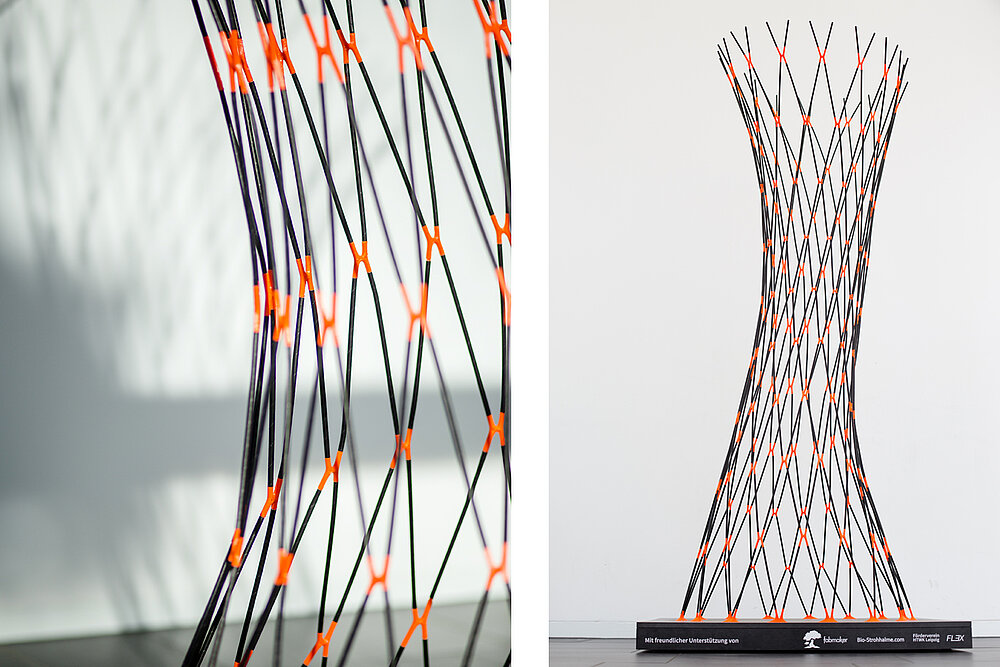

SwayingStraws ist eine Konzeptstudie zur baulich-konstruktiven Realisierung variabel gekrümmter, einlagiger Fassaden- und Dachkonstruktionen. Sie zeichnet sich insbesondere dadurch aus, dass in der Struktur seriell gefertigte Standardbauteile mit additiv-automatisiert gefertigten Elementen kombiniert werden. Alle Stäbe können daher trotz Krümmung der Gesamtstruktur die gleiche Länge haben. Die amorphe Form des Stabwerks wird allein durch kompakte, geometrisch individuelle Knotenverbinder realisiert. Deren präzise Herstellung basiert auf einem lückenlosen digitalen Entwurfs-, Planungs- und Fertigungsprozess. Die Knotenelemente wurden in einem automatisierten Fertigungsprozess mit Hilfe eines additiven Verfahrens extrem materialeffizient und nahezu ohne Verschnitt hergestellt.

Krümmung und Automatisierung

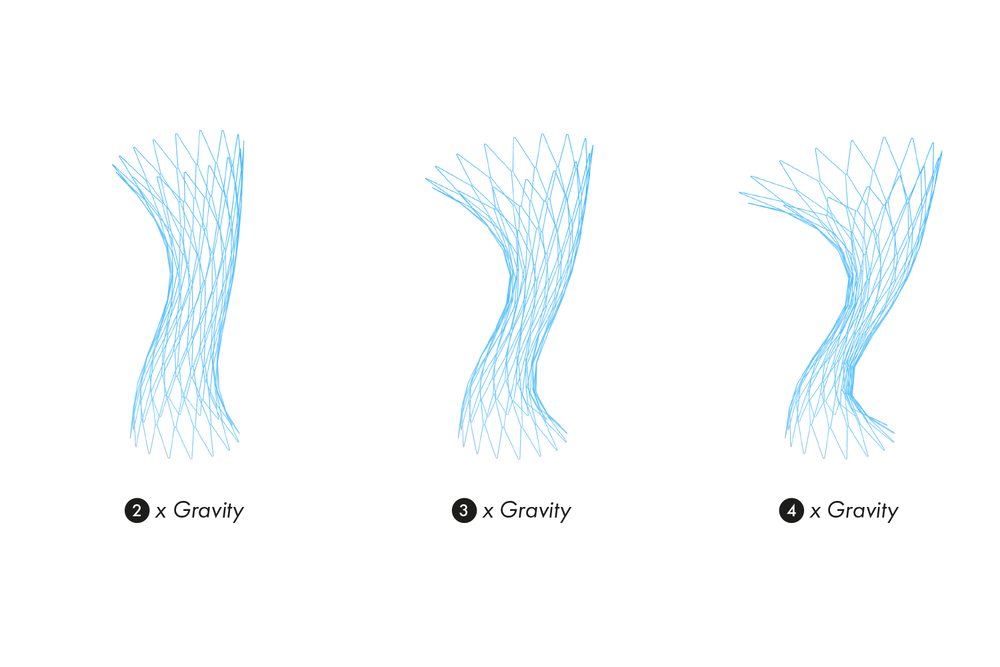

Durch gezielte Nutzung des Prinzips der doppelten Krümmung können architektonisch anspruchsvolle Fassaden- und Dachkonstruktionen konzipiert werden. Bei beanspruchungsoptimierter Formgebung und Auflagerung bzw. Befestigung der Struktur ist zudem die Realisierung als materialeffiziente Leichtbaukonstruktion möglich. Häufig scheitern entsprechende Konzepte jedoch in der Praxis an wirtschaftlichen Randbedingungen. Diese können ursächlich auf die tradierten, zeit- und personalintensiven Fertigungsmethoden in der zumeist handwerklich strukturierten Bauwirtschaft zurückgeführt werden.

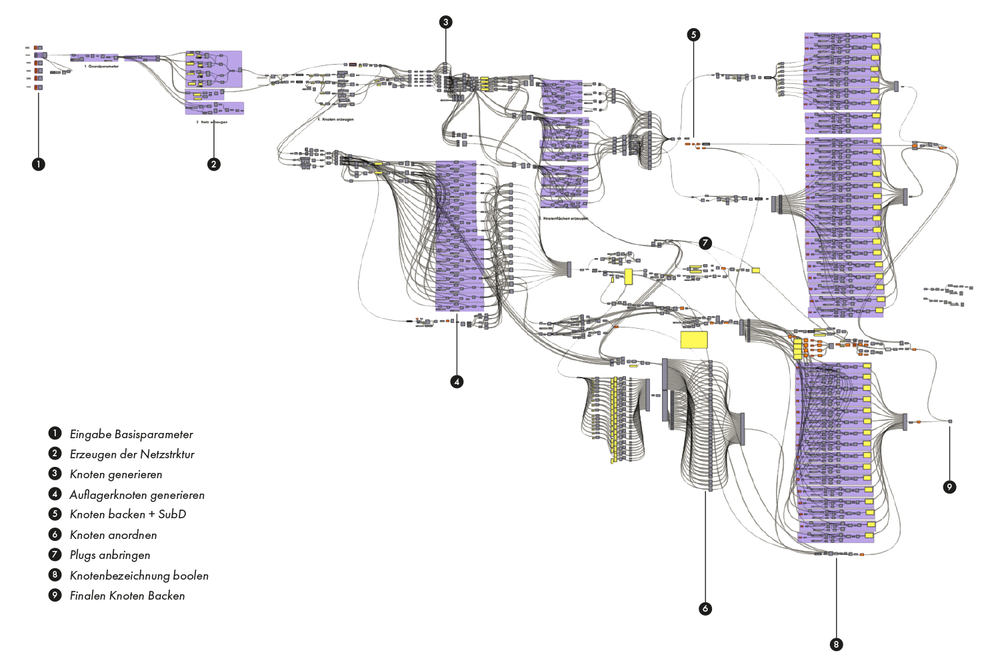

Die projektbezogene Herausforderung bestand daher im Generieren und prototypischen Testen einer durchgängig digitalen Prozesskette vom Entwurf bis zur Fertigung der geometrisch individuellen Knotenelemente.

Das übergeordnete Ziel der Forschung besteht darin, Fassaden- und Dachkonstruktionen perspektivisch deutlich ressourceneffizientere bauen zu können, indem automatisierte bzw. automatisierbare Prozesse im Kontext Einzelteil-orientierter Planungen und Vorfertigungsprozesse zwingend etabliert werden.

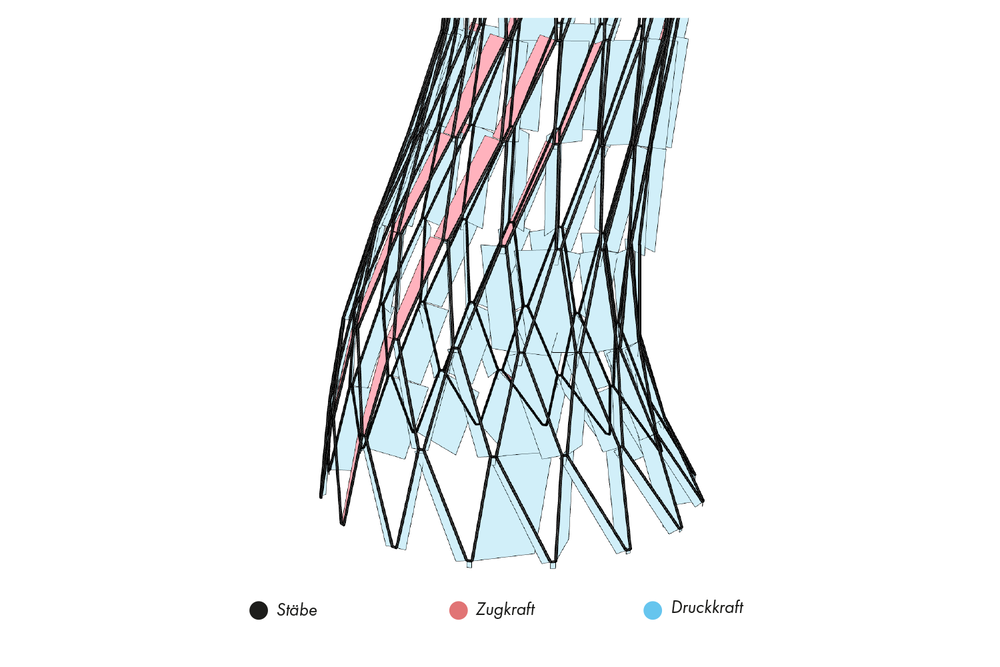

Structural Design

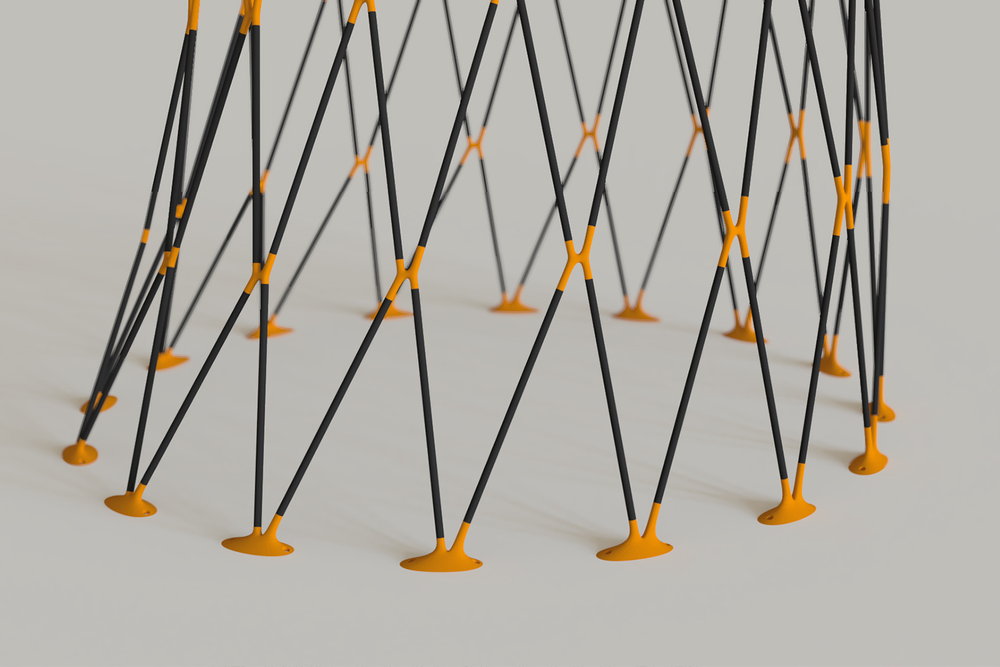

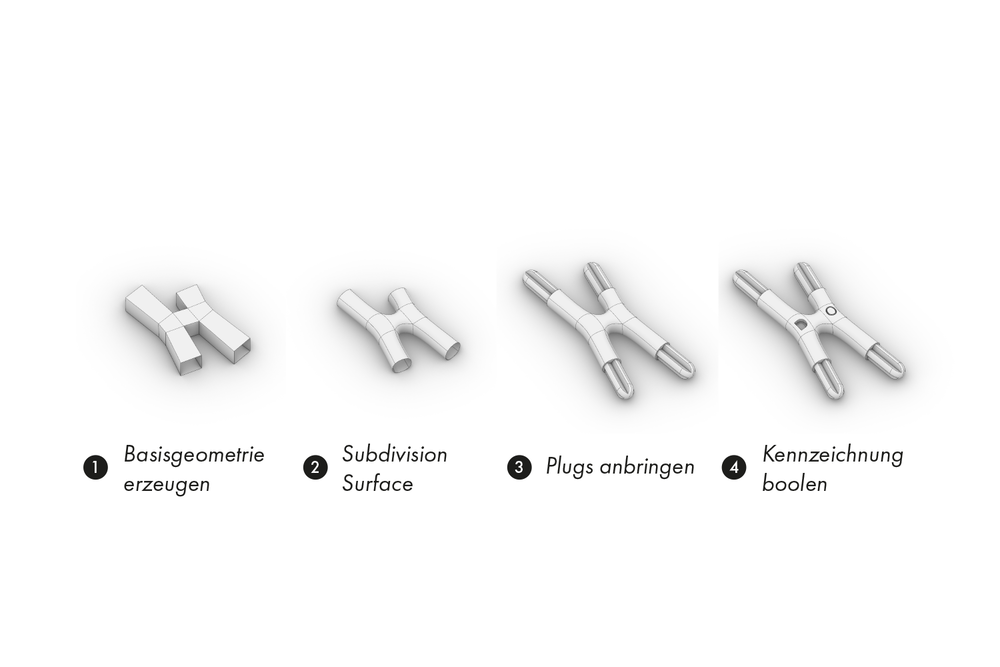

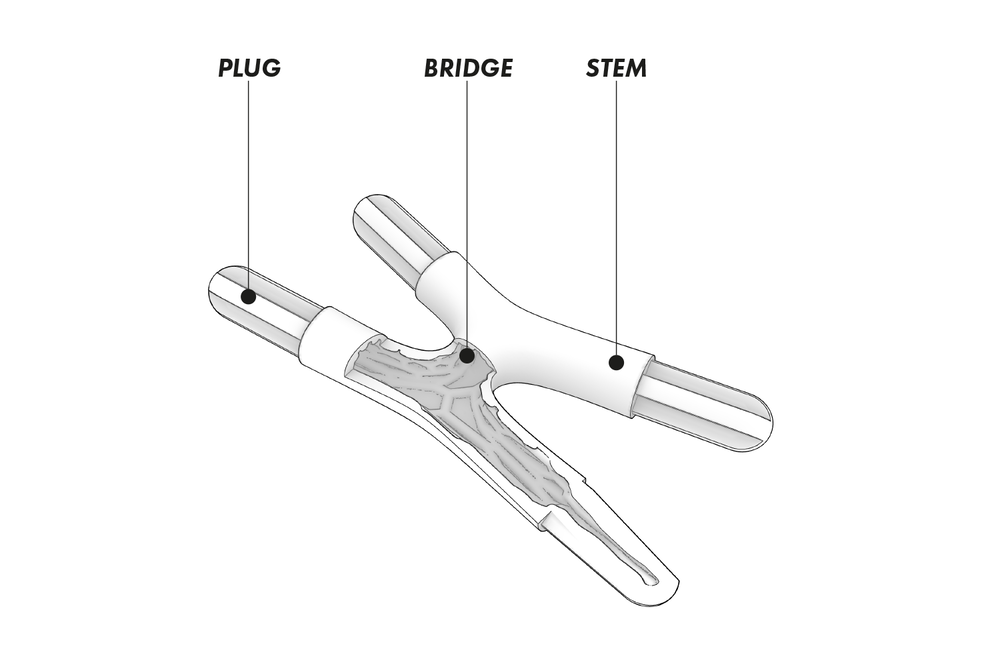

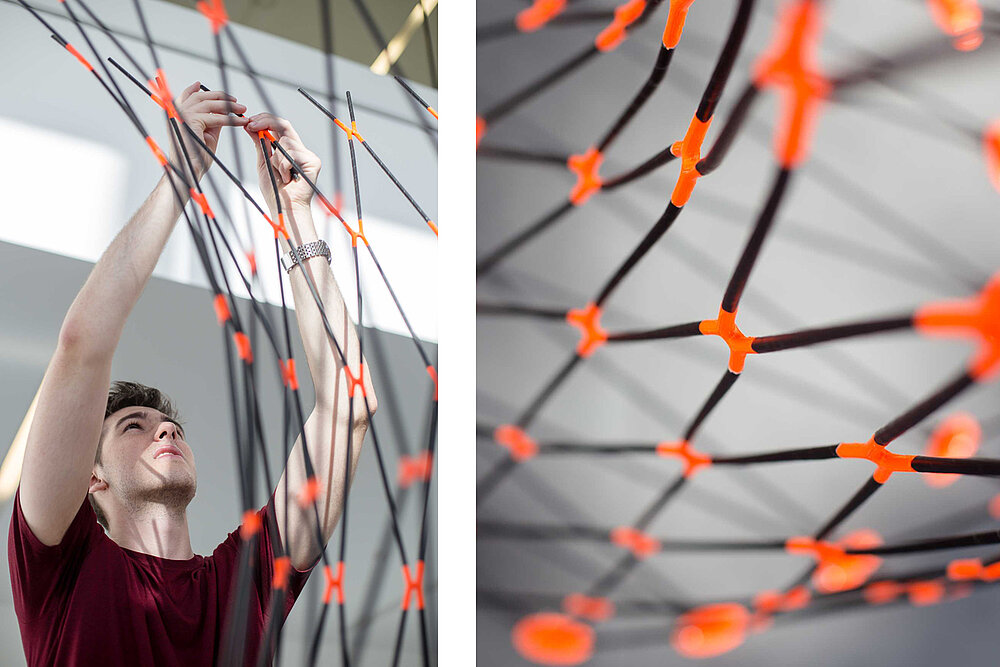

Da der Demonstrator als Konzeptstudie ausgelegt ist, ist er 2,36 m hoch und hat am Fuß einen Durchmesser von 80 cm. Die Netzstruktur besteht aus 320 identischen, geraden Stäben mit Rohrquerschnitt. 160 geometrisch individuelle Knotenelemente nach dem Prinzip ParaKnot3D verbinden je 4 Stäbe und wurden in einem parametrisch gesteuerten, additiven Fertigungsprozess realisiert.

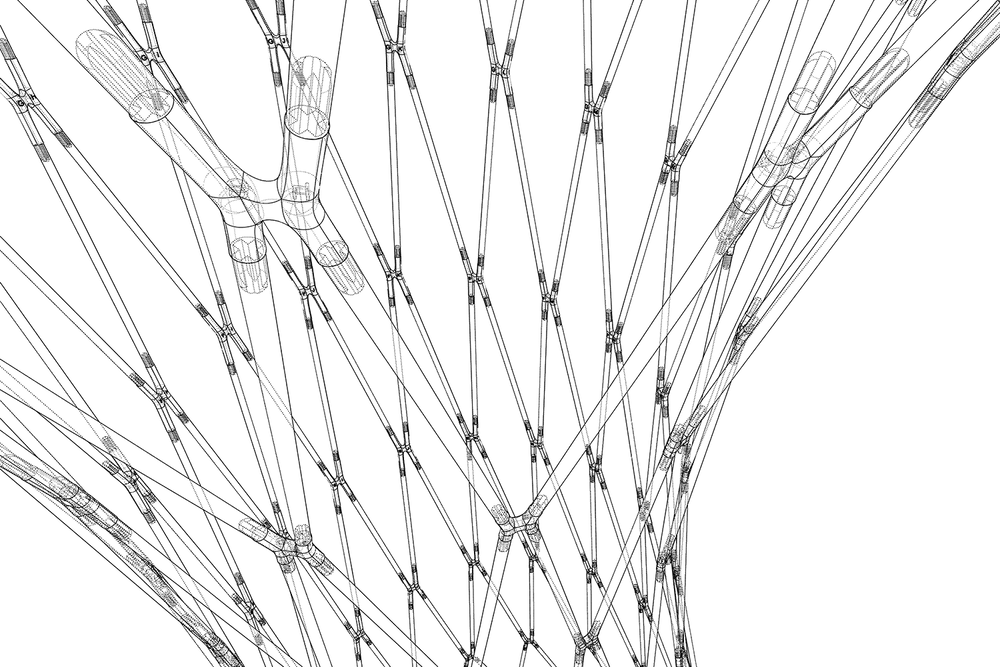

Die Knotenelemente bilden den konstruktiv-kreativen Kern des Projekts. Ihre Geometrie ist das Produkt einer parametrischen Definition. Ausgehend von den Form-beschreibenden Parametern der Netzstruktur wird die Volumengeometrie auf der Grundlage eines Algorithmus für jeden einzelnen Knoten automatisiert konstruiert. Im Anschluss werden die Daten zur Geometrie an additive Fertigungsmaschinen (3-D Drucker) übergeben, welche die Knoten in ihrer Komplexität herstellen können. Somit ergibt sich hier eine Produktionskette von automatisierten Fertigungsmethoden, welche exemplarisch einen Entwicklungsvektor der Bauindustrie setzen soll.

Ausstellung

- Rahmenprogramm zur Feier der Stiftungsfakultät "Digitale Transformation", 19.06.2019, Leipzig

- Fachmesse Rapid.Tech + FabCon 3.D, 25.-27.06.2019, Erfurt

Projektbeteiligte

| Bearbeiter: | |

| Fabian Eidner | Max Geer, B.A. |

| Theodor Reinhardt | Ryan Hallahan, B.A. |