Mikroversatzknoten-Verbindung (MVK)

Entwicklung eines vollständig parametrischen Geometriemodells sowie Planung, Durchführung und Auswertung von Versuchsreihen zur Verifizierung des Strukturverhaltens

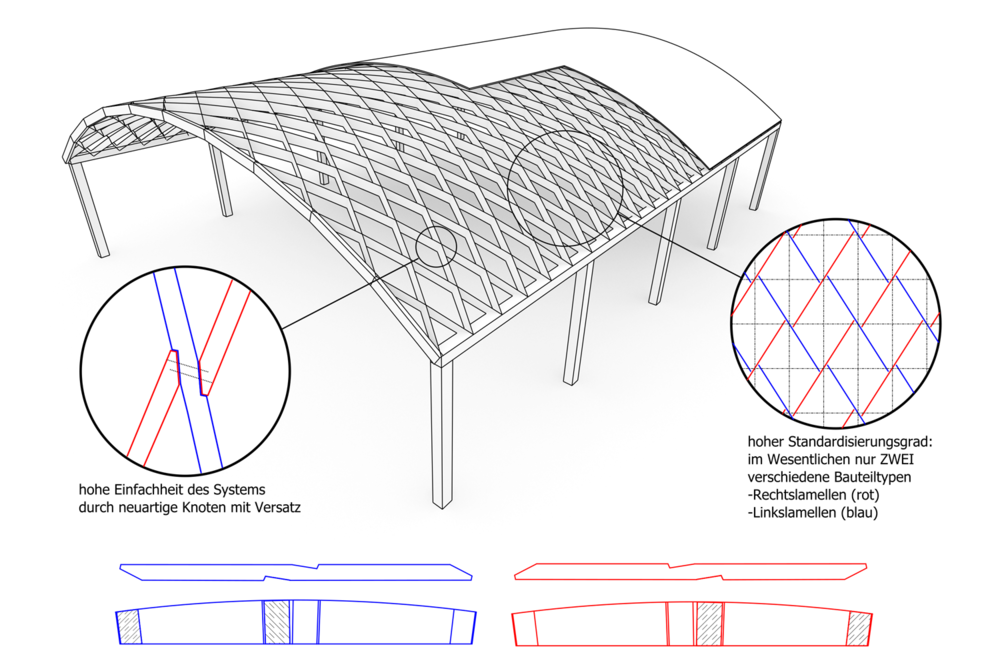

Die Entwicklung einer maschinell herstellbaren, zimmermannsmäßigen Holzverbindung mit kleiner Einschnitttiefe für Stäbe mit geringem Querschnitt bildet den innovativen Kern des Forschungsprojektes. Das systemkompatible Verbindungsdetail wurde für die Anwendung im Kontext stützenfreier Hallendächer nach dem Brettrippenprinzip (sog. Zollinger-Dächer) entwickelt. Im Ergebnis des Forschungsprojekts konnte ein traditionelles Bauprinzip, den Erfordernissen der Gegenwart und Zukunft entsprechend, statisch, prozesstechnisch und baurechtlich weiterentwickelt werden. Auf dieser Basis wird es möglich mit vergleichsweise einfachen Mitteln ressourceneffiziente, schalenartige Tragwerke aus Holz zu bauen. Die filigrane Leichtbauarchitektur verfügt darüber hinaus über eine hohe ästhetische Qualität und eine sehr gute Akustik.

Defizite des Originalbogens

Das Forschungsprojekt basiert auf intensiven Recherchen um die Grundlagen der Zollinger-Bauweise. Ideengebend war insbesondere ein studentisches Versuchsprojekt in dessen Kontext ein 5 x 3 x 2 m (L x B x H) großer Versuchsbogen entworfen, berechnet sowie schließlich gebaut und probebelastet wurde.

Der 1923 patentierte „Original-Knoten“ von Friedrich Zollinger stellt nach heutigen Maßstäben eine maßgebliche konstruktive Schwachstelle der Dachkonstruktion dar. Seine Defizite manifestieren sich insbesondere in:

- großen Langzeitverformungen infolge Kriechen sowie Quellen und Schwinden,

- ungünstige Versagensformen aufgrund der großen Steifigkeitsdifferenz zwischen dem Verbindungsbolzen aus Stahl und den Brettlamellen aus Holz,

- geringen Knotensteifigkeiten, da die eine Mischwirkung aus Reibung, Rückverspannung des Bolzens und Keilwirkung der auf Schraubenkurven angeordneten Lamellen untereinander vorliegt,

- eine schwer modellierbare dreidimensionale Tragwirkung mit Versätzen der Stabachsen in mehreren Richtungen und den oben genannten wechselwirkenden Effekten.

Mikroversatzknoten

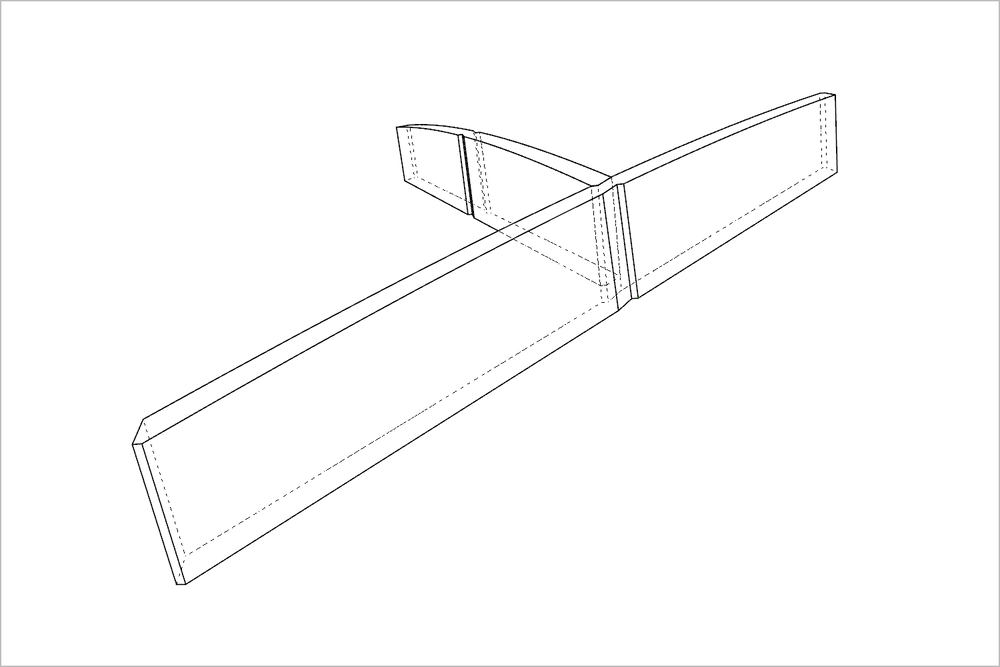

Die neuartige Verbindung ist so konzipiert, dass die zuvor beschriebene konstruktive Schwachstelle des traditionellen Zollinger-Prinzips eliminiert wird und gleichsam die Vorteile der Brettrippenkonstruktion (Ressourceneffizienz, geringes Transportvolumen, geometrische Adaptierbarkeit) erhalten bleiben. Sie basiert auf der Idee, die „rautenförmig“ zueinander ausgerichteten, hochkant eingebauten, primär druckbeanspruchten Brettlamellen, mit einer formschlüssigen Fügung zu verbinden. Dadurch gelingt eine direkte Kraftübertragung im Holz-Holz-Kontakt.

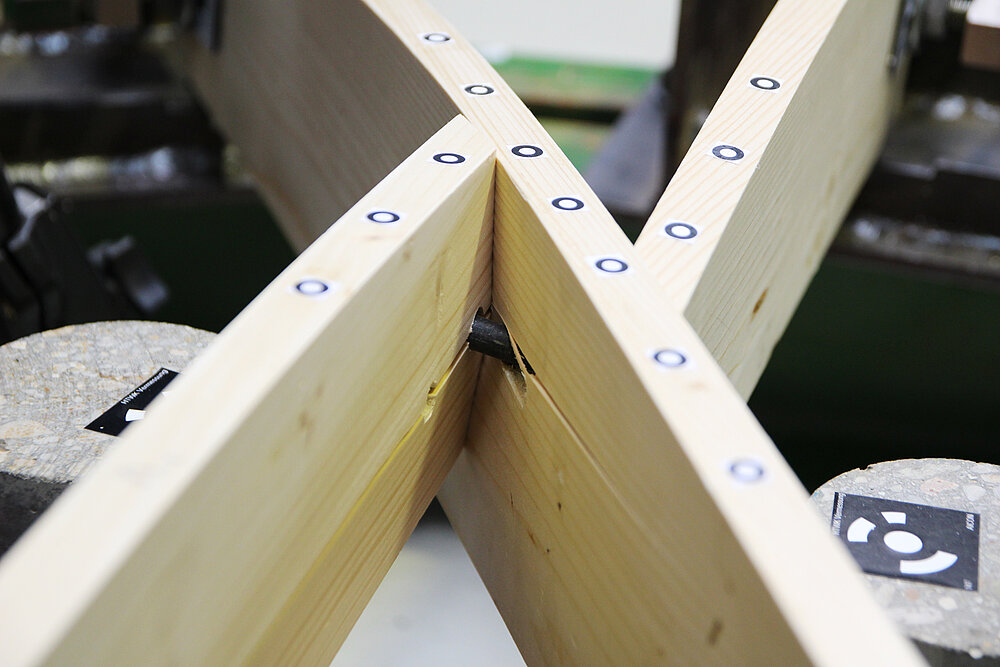

Zur Realisierung des Formschlusses werden die Stabenden der Brettlamellen im Sinne einer Positiv-Form mit einem „gebrochenen“ Schifterschnitt nach der Art eines Stirnversatzes bearbeitet. Eine im Bereich der Stabmitte mit Längsversatz in beide Seitenflächen der Lamellen eingearbeitete Kerve bildet die zugehörige Negativ-Form. Aufgrund des geringen Querschnitts der Brettlamellen ist ein Maßstabssprung erforderlich und die Einschnitttiefe der Kerve beträgt im Regelfall nur einige Millimeter. Metallische Verbindungsmittel sind lediglich zur Lagesicherung und zum Querkraftabtrag notwendig.

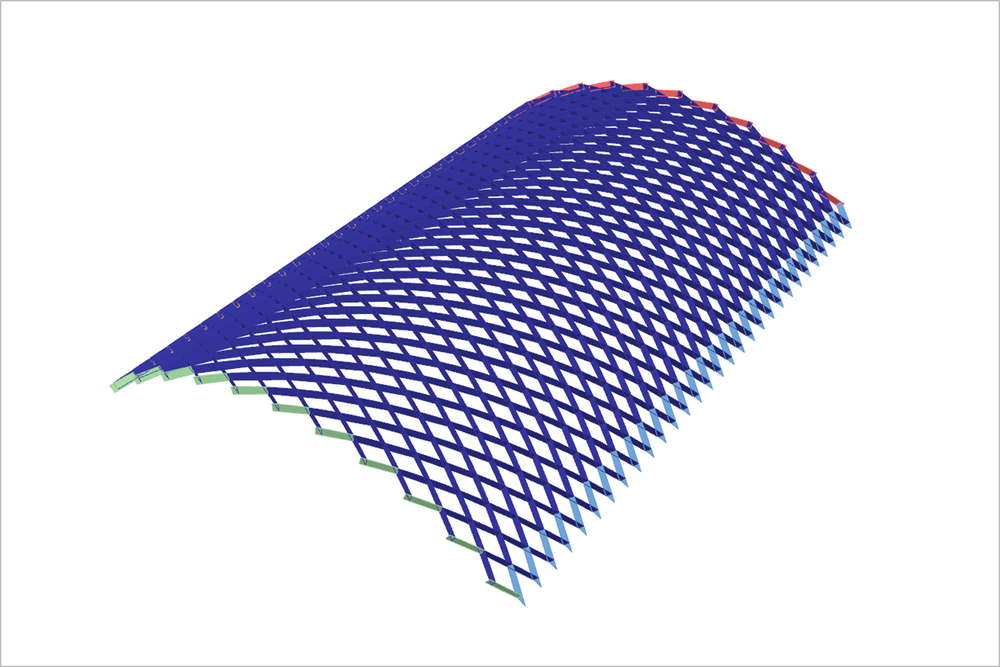

Parametrisches Strukturmodell

Als organisatorische und inhaltliche Basis des Projekts wurde mit Hilfe einer visuellen Programmierumgebung, die auf die algorithmische Erzeugung von 3D-CAD-Daten spezialisiert ist, ein digitales, parametergesteuertes Modell der Zollinger-Struktur generiert.

Die parametrische Definition des gesamten Systems basiert auf nur drei Eingabeparametern zur Erzeugung der Systemachsen und wenigen, wahlweise automatisierbaren, Angaben zur Dimensionierung der Bauteile und Verbindungsdetails. Grundlegend genügen Maße für Länge und Breite des rechteckigen Hallengrundrisses sowie die Stichhöhe des kreisbogenförmigen Tonnendaches. Aus diesen werden alle für den Entwurfs- und Planungsprozess notwendigen Strukturdaten auf der Basis eigens entwickelter Algorithmen generiert. Eine Ausgabe der Geometriedaten erfolgt in Form von Volumenkörpern inklusive aller Anschluss-Geometrie-Daten.

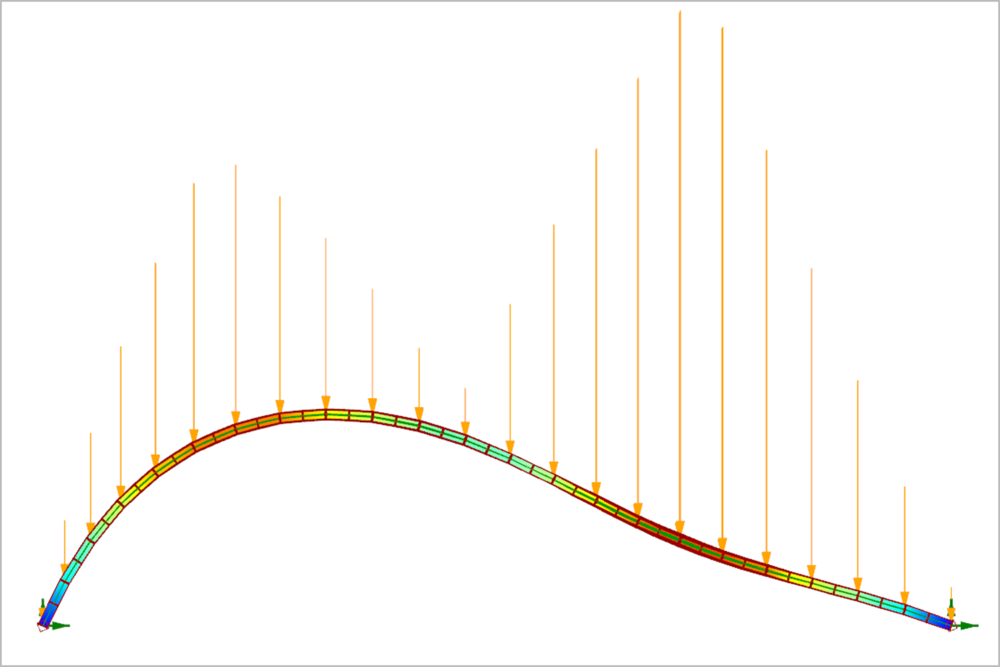

Multikriterielle Strukturoptimierung

Die parametrische Definition der Gesamtstruktur im CAD-System beinhaltet eine Schnittstelle, um die Konstruktion als Stabwerk zu analysieren. Die vollintegrierte Strukturanalyse basiert auf der Anwendung der Finite-Elemente-Methode. Sie berücksichtigt die Einflüsse nach der Theorie II. Ordnung und beinhaltet alle maßgebenden Holzbaunachweise gemäß DIN EN 1995-1-1. Darüber hinaus wurde eine multikriterielle Strukturoptimierung auf Basis evolutionärer Algorithmen implementiert, die sowohl statische, als auch prozesstechnische und baupraktische Randbedingungen berücksichtigt.

Bei alleiniger Eingabe der Stützweite und Hallenlänge können so unter primär statischen Gesichtspunkten bestmögliche Konstruktionskonfigurationen (optimale Stichhöhe, Strukturdichte, Querschnitts- sowie Anschlussdimensionen) ermittelt werden. Der Automatisierungsgrad der Bemessung ist frei wählbar. Das Werkzeug kann also bei festgelegter Geometrie auch lediglich zur Dimensionierung der Lamellen herangezogen werden. Die Tragwerksberechnung mit Holzbaunachweisen ist ebenfalls isoliert ansteuerbar. Schlussendlich kann das Stabwerksmodell zusätzlich über eine stp-Schnittstelle an marktübliche Standard-Statik-Software übergeben werden.

Fertigungs- und Montage-Prozess-Modellierung

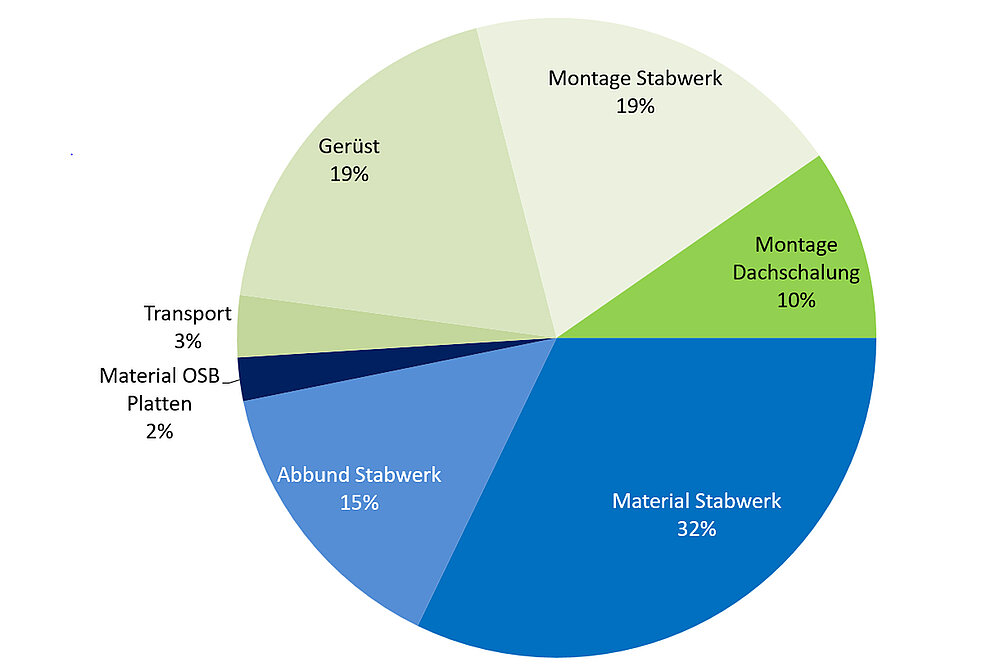

Zur grundhaften Beurteilung der baubetrieblich-wirtschaftlichen Effekte der neuartigen Verbindungslösung wurde ein Modell für eine aufwandsbezogene Analyse des Fertigungs- und Montageprozesses entwickelt. Dieses berücksichtigt neben den Eingangsparametern des Strukturmodells alle zeitlichen und materiellen Aufwendungen für die Hölzer und Holzwerkstoffe, den Abbund, die Vorfertigung, die Transportkosten sowie alle relevanten Vorgänge zur Montage der Dachkonstruktion auf der Baustelle. Der Projektpartner STRAB Ingenieurholzbau Hermsdorf GmbH unterstützte die Entwicklung inhaltlich und steuerte entsprechend Aufwandswerte für die Validierung des Modells bei. Auf der Basis dieser Kennziffern konnte für mittlere Spannweiten zwischen 20 und 30 m eine prinzipielle Konkurrenzfähigkeit zu Brettschichtbinder-Tragwerken gezeigt werden.

NC-gesteuerter Abbund

Für die Herstellung der geometrisch komplexen Bauteile mit hohem Präzisionsanspruch unter den gegenwärtigen wirtschaftlichen Randbedingungen kommen nur rechnergesteuerte Fertigungsmaschinen in Frage. Dementsprechend wurde ein Konzept für einen automatisierten Abbund der Lamellen auf der Basis der Daten des parametrischen Strukturmodells entwickelt.

Alle fertigungsrelevanten Daten zur Steuerung einer in der Praxis weit verbreiteten Abbundmaschine (Typ Hundegger k2i) konnten direkt im nativen bvn-Datenformat in der parametrischen Beschreibung der Struktur erzeugt werden. Dabei sind diese in einer „für Menschen lesbaren“ Weise aufgebaut, um den Maschinenführern die Verwendung der Daten so einfach und effizient wie möglich zu gestalten, was sich in Fertigungsversuchen als wichtiger Faktor herausstellte. Die bereitgestellten Abbunddaten sehen eine Bearbeitung der Bauteile mittels der effizienten Werkzeuge Kappsäge und Walzenfräser vor, was eine besonders hohe Fertigungseffizienz ermöglicht. Sowohl die Datenerzeugung als auch ihre Anwendung und die Auswahl der genutzten Werkzeuge wurden im Rahmen des Forschungsprojekts praktisch überprüft. Der Abbund hat im Ergebnis des entwickelten Konzepts einen äußerst geringen Anteil an den Gesamtkosten der Konstruktion.

Versuche zum Nachweis der Wirksamkeit

Das Ziel einer ersten Versuchsreihe bestand darin, das Potenzial der Steifigkeits- und Tragfähigkeitserhöhung im Vergleich zum klassischen Zollinger-Knoten zu bestimmen.

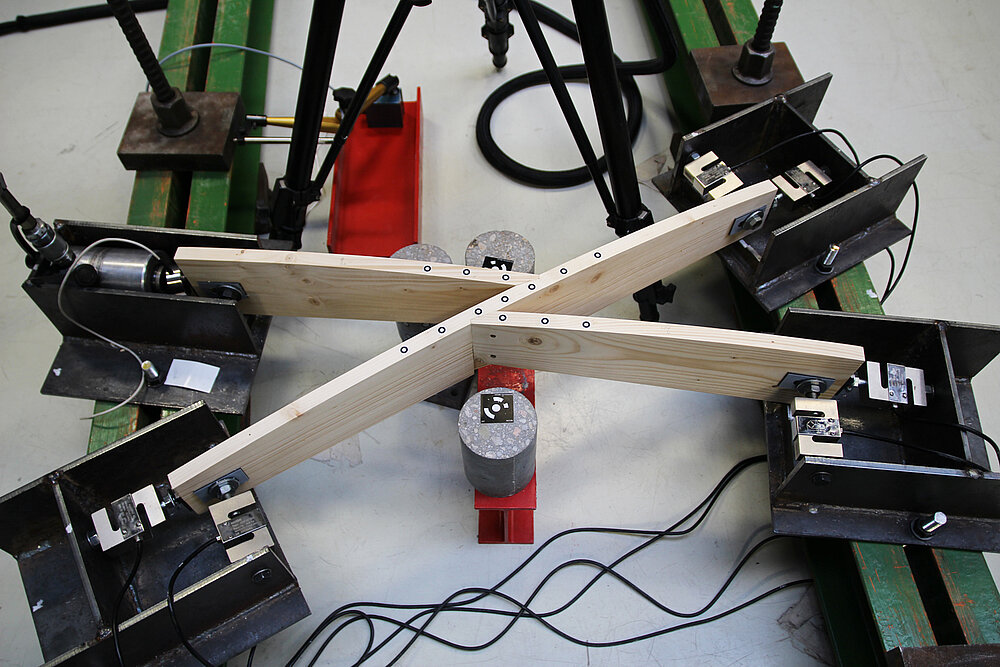

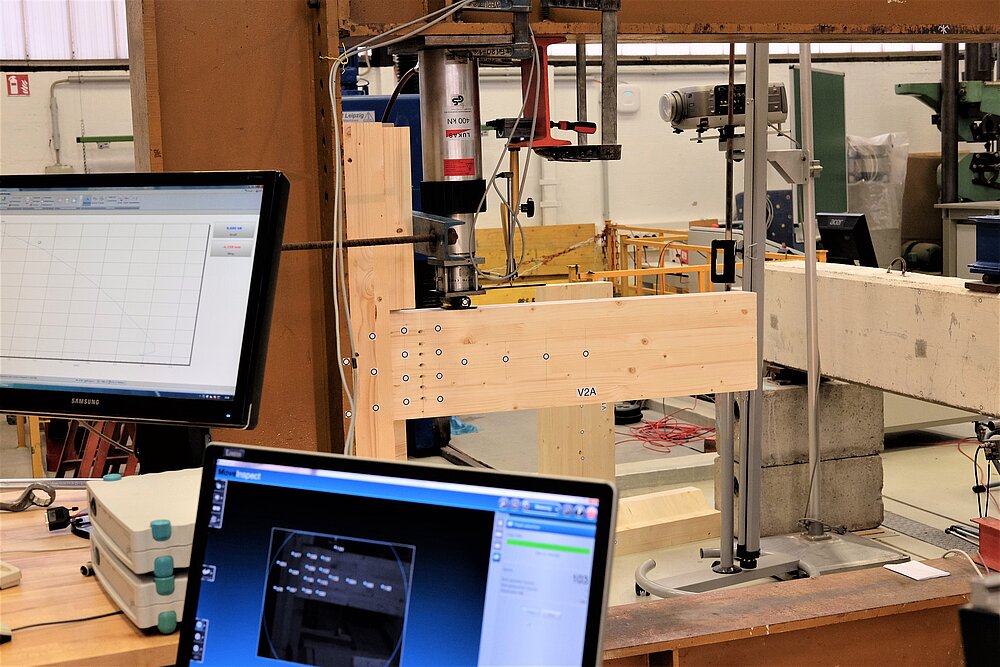

Auf der Basis entsprechender Dokumentationen zu Zollinger-Konstruktionen wurde daher ein Versuchskonzept für einen „Einzelknoten“ entwickelt. Den Modellmaßstab definierten dabei die Lamellen des ZoLinkR-Versuchsbogens. Die Einbaulage wurde vereinfachend horizontal definiert. Beim MVK wurde zur besseren Vergleichbarkeit der Ergebnisse der typische (Längs-)Versatz des Zollinger-Knotens übernommen. Der Lasteintrag in Form einer zentrischen Längsdruckkraft fand über eine Anschlusslamelle statt. An den drei freien Lamellenenden wurden die Reaktionskräfte (Normal- und Querkräfte) mittels Kraftmessdosen sowie an den Lamellen selbst die Verformungen aller Bauteile mittels Photogrammetrie gemessen.

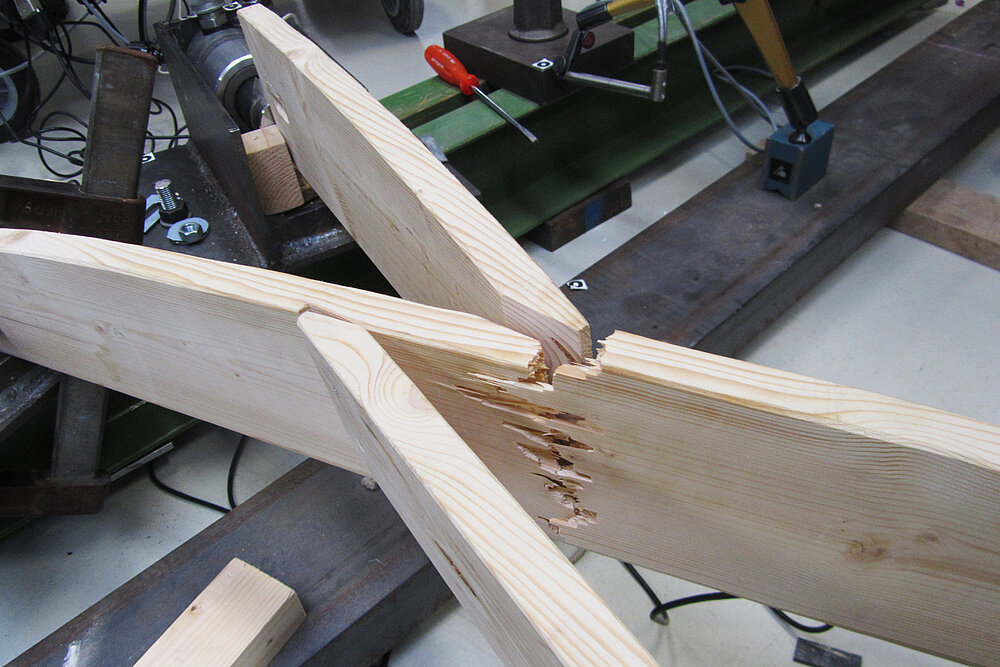

Durch die Versuche konnte gezeigt werden, dass der MVK ein wesentlich homogeneres Verformungsverhalten bei einer signifikanten Erhöhung der Bruchlast aufweist. Im Versuchsmaßstab konnte eine Verdoppelung der Versagenslast ermittelt werden. Die Versuchswerte bewegten sich im Mittel im Bereich von 7 kN bzw. 14 kN.

Versuche zur Rotationskapazität der Verbindung

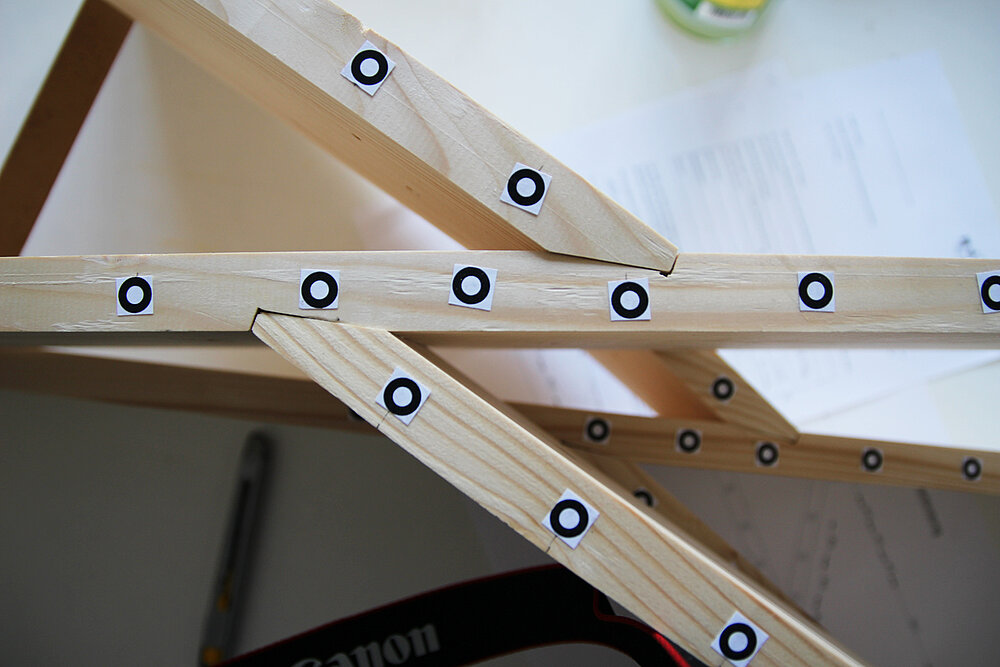

Eine zweite Versuchsreihe zielte auf die Überprüfung der schadfreien Verdrehbarkeit im MVK-Anschluss zur Validierung des im Rahmen des Projekts entwickelten Modellansatzes zur Berechnung der modifizierten Zollinger-Konstruktion.

Das Konzept des Versuchsaufbaus orientierte sich dabei maßgeblich an einer gelenkigen Modellierung der Knotenverbindung im statischen Gesamtmodell. Es war zu überprüfen, ob dabei auftretende Verdrehungen, beziehungsweise dadurch auftretende unplanmäßige Momente, vom bzw. im Knoten schadlos aufgenommen werden können. Aus diesem Grund wurden an einer repräsentativen Palette an Versuchskörpertypen im Originalmaßstab Verdrehungsversuche mit unterschiedlichen Momenten-/Querkraft-Verhältnissen durchgeführt.

Im Ergebnis der Versuchsreihe konnte gezeigt werden, dass die normenkonforme Modellierung des Systems über ein breites Anwendungsspektrum des Systems hinaus legitim ist. Die in vorab durchgeführten Berechnungen ermittelten Zielwerte konnten mit hoher Genauigkeit verifiziert werden.

Resümee und Dank

Durch die Arbeiten im Forschungsprojekt konnte gezeigt werden, dass die neuartige Knotenverbindung in der Lage ist, ein traditionelles Prinzip des Strukturleichtbaus in Holz wieder in den Bereich der Anwendbarkeit zu überführen. Die Kernidee der Lösung folgt einem klaren Prinzip, das die Eigenschaften des Baustoffs Holz sowohl nutzt als auch respektiert. Sie ist weitreichend geometrisch adaptierbar und damit für nahezu beliebige rechteckige Gebäudegrundrisse anwendbar. Auf der Basis einer durchgängigen digitalen Systembeschreibung bzw. Planungskette können im Ergebnis des Projekts Abbunddaten zur Ansteuerung rechnergestützter Maschinen generiert werden. Diese bilden die Grundlage für einen automatisierten Fertigungsprozess und eine effiziente sowie geometrisch präzise Herstellung der Lamellen.

Auf der Basis der umfassenden Nutzung modernster Rechentechnik und Fertigungstechnologie wurde ein erster Schritt erfolgreich gemeistert, um künftig wieder hölzerne Dachkonstruktionen in Brettrippenbauweise im Geiste des Friedrich Zollingers realisieren zu können: einfach, materialeffizient, wirtschaftlich. Das markante, innenraumprägende Bild der Konstruktion bleibt dabei gewahrt. Gleichsam können weiterhin die typischen schlanken Bauteilabmessungen unter Berücksichtigung statischer, baukonstruktiver, bauwirtschaftlicher und baurechtlicher Aspekte realisiert werden.

Das Forschungsprojekt wurde finanziell im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) durch das Bundesministerium für Wirtschaft und Energie gefördert und inhaltlich als Kooperationsprojekt mit dem mittelständischen Holzbauunternehmen STRAB Ingenieurholzbau Hermsdorf GmbH und der im Bereich der Tragwerksplanung tätigen Ingenieurgesellschaft LBP Ingenieurgesellschaft mbH, Erfurt realisiert.

Keywords: Holz, Holzbau, zimmermannsmäßige Verbindungen, Mikroversatz, Holz-Stabwerkschalen, Brettrippen, Lamellen, Gitterschalen, Zollinger, Stirnversatz, Parametrik, FEM, CAM, Abbund, Ressourceneffizienz, Nachhaltigkeit

Zurück zum Anfang